Содержание

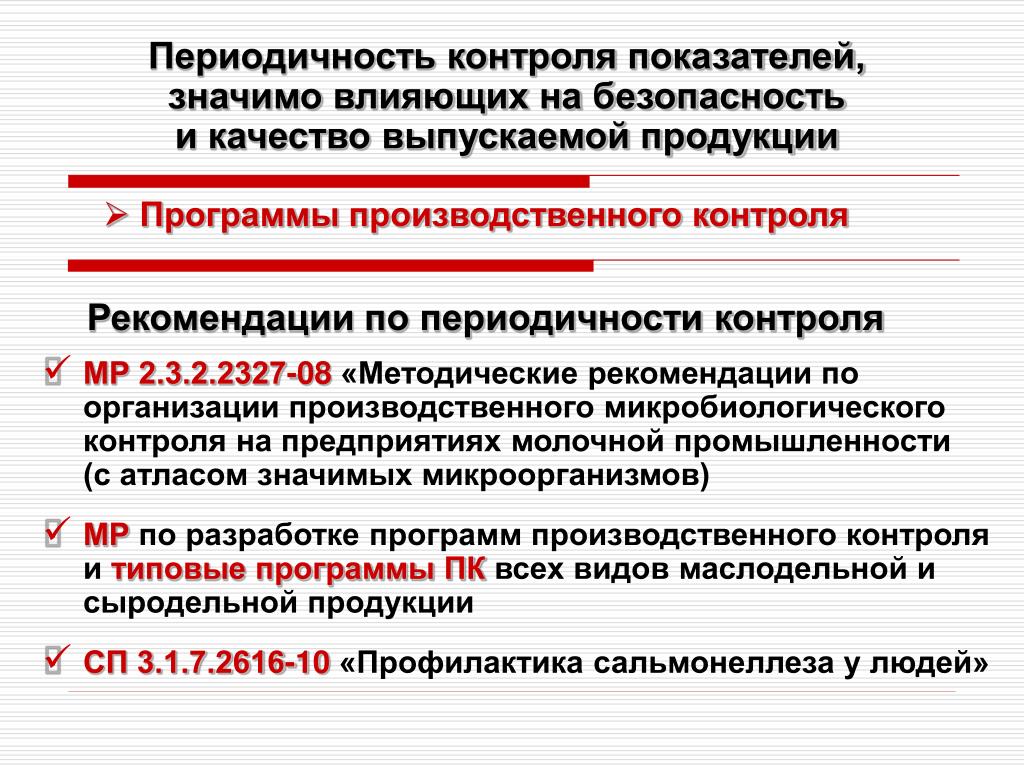

С какой периодичностью проводить исследования и испытания в рамках санитарного производственного контроля. Справочник СОТ

Нормативный документ: Постановление Главного государственного санитарного врача Российской Федерации от 02.12.2020 № 40 «Об утверждении санитарных правил СП 2.2.3670-20 «Санитарно-эпидемиологические требования к условиям труда».

ГОСТ 12.1.005-88 «Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны» устанавливает общие санитарно-гигиенические требования к показателям микроклимата и допустимому содержанию вредных веществ в воздухе рабочей зоны. Стандарт содержит общие требования к методам измерения и контроля показателей микроклимата и концентраций вредных веществ.

ГОСТ 12.0.003-74. ССБТ. Опасные и вредные производственные факторы. Классификация утратил силу с 1 марта 2017 года. Взамен ГОСТ 12.0.003-2015 «Система стандартов по безопасности труда. Опасные и вредные производственные факторы. Классификация».

Классификация».

Учебный Экспертный центр Строитель предлагает провести производственный контроль помещений, зданий, техники на производстве, используемого сырья и материалов, выпускаемых товаров, контроль состояния воздуха внутри и снаружи производственных площадок.

Также разрабатываем Программу Производственного контроля на предприятии на основании требований СП 1.1.1058-01 «Организация и проведение производственного контроля за соблюдением санитарных правил и выполнением санитарно-противоэпидемических (профилактических) мероприятий».

Периодичность замеров указана в техрегламентах, санитарных правилах и СанПиН, которые регулируют сферу деятельности предприятия.

Измеряйте параметры микроклимата не реже 1 раза в год (п. 2.7 СП 2.2.3670-20). Чтобы узнать периодичность производственного контроля биологических факторов, учтите классы чистоты помещений, определенных гигиеническими нормативами, но проводите контроль не реже 1 раза в год (п. 2.8 СП 2.2.3670-20).

2.8 СП 2.2.3670-20).

Организуйте в автоматическим режиме производственный контроль веществ с остронаправленным механизмом действия, если есть риск загрязнения воздуха рабочей зоны такими веществами. При превышении допустимого уровня вещества должен подаваться звуковой и световой сигнал. Можно проводить контроль воздуха рабочей зоны перед входом в такие помещения (п. 2.6 СП 2.2.3670-20).

Также узнать периодичность замеров можно из письма Роспотребнадзора от 13.04.2009 № 01/4801-9-32, в котором указаны типовые программы проведения производственного контроля для различных сфер деятельности. Кроме того, организация может направить официальный запрос в Роспотребнадзор, который в течение 30 дней должен дать официальный ответ (ч. 1 ст. 12 Закона от 02.05.2006 № 59-ФЗ).

Если сфера деятельности организации не указана в письме и в Роспотребнадзоре не смогут указать нормативные документы, в которых указано, с какой периодичностью проводить замеры вредных факторов, то работодатель сам решает, с какой периодичностью делать замеры.

Обычно производственный контроль проводится один раз в год, но можно установить другой срок в соответствии с программой производственного контроля организации.

В типовых программах производственного контроля приведена рекомендуемая периодичность замеров:

- от одного раза в квартал для некоторых химических веществ. Например, в прачечных и химчистках;

- от двух раз в год для микроклимата. Например, в производственной среде.

ПРИМЕР

периодичность производственного контроля в прачечных и химчистках

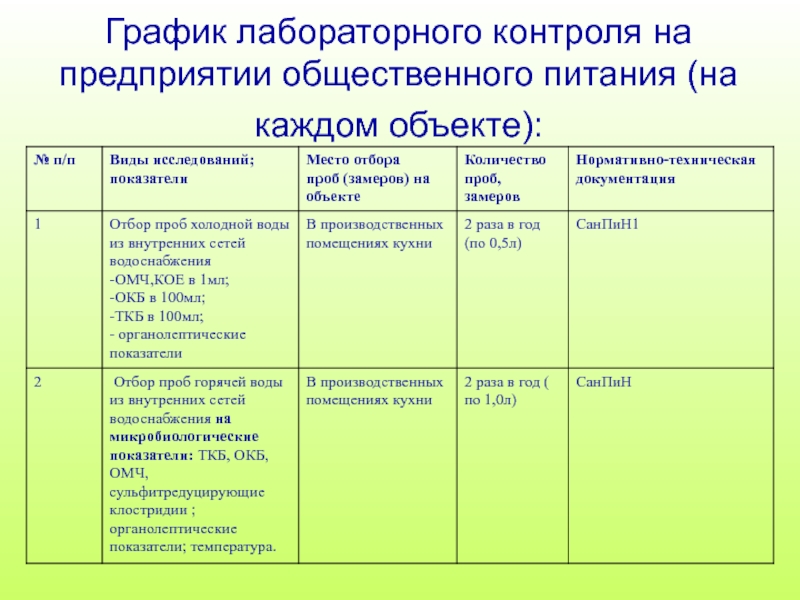

В прачечных и химчистках проводите лабораторный контроль за качеством воздушной среды производственных помещений один раз в квартал.

Лабораторный контроль освещенности рабочих мест – при вводе объекта в эксплуатацию и при изменении схемы освещения.

Лабораторный контроль за параметрами микроклимата – при вводе объекта в эксплуатацию, при проведении пусконаладочных и профилактических работ в системе механической вентиляции и кондиционирования. Измеряйте скорость движения воздуха, далее – температуру и влажность воздуха раз в неделю. Это указано в СП от 16.06.1972 № 979-72 и СП 2.2.1289-03.

Измеряйте скорость движения воздуха, далее – температуру и влажность воздуха раз в неделю. Это указано в СП от 16.06.1972 № 979-72 и СП 2.2.1289-03.

Материал подготовлен при поддержке Система Охрана труда.

2.7. Номенклатура, объем и периодичность контроля за соблюдением гигиенических нормативов по уровням микроклимата, освещенности, шума, вибрации (общей и локальной), инфразвука, ультразвука, электромагнитного излучения, лазерного излучения, ультрафиолетового излучения, тяжести и напряжённости трудового процесса на рабочих местах устанавливается хозяйствующими субъектами с учетом степени их влияния на здоровье работника и среду его обитания в случаях, если указанные факторы идентифицированы на рабочих местах в ходе проведения специальной оценки условий труда и/или ранее проведённого производственного лабораторного контроля, а их фактические уровни не соответствуют установленным гигиеническим нормативам, а также после проведения реконструкции, модернизации производства, технического перевооружения и капитального ремонта, проведения мероприятий по улучшению условий труда. Контроль параметров микроклимата должен осуществляться не реже 1 раза в год.

Контроль параметров микроклимата должен осуществляться не реже 1 раза в год.

2.8. Производственный контроль за биологическим фактором при использовании биологических агентов в производственных процессах осуществляется хозяйствующими субъектами в зависимости от классов чистоты помещений, определенных гигиеническими нормативами, но не реже 1 раза в год.

2.6. В помещениях, где в воздухе рабочей зоны существует риск формирования загрязнения веществами с остронаправленным механизмом действия, уровень которого превышает гигиенические нормативы, производственный контроль таких веществ должен осуществляться постоянно в автоматическом режиме и в случаях превышения их допустимого уровня должен сопровождаться подачей звукового и светового сигнала. Допускается осуществление контроля воздуха рабочей зоны перед входом в такие помещения.

Общие данные | Волго-Вятский центр испытаний

Порядок организации и проведения производственного контроля за соблюдением санитарных правил и выполнением санитарно-противоэпидемических (профилактических) мероприятий установлен в СП от 13. 07.2001 N 1.1.1058-01.

07.2001 N 1.1.1058-01.

ЧТО ЭТО?

01

Производственый контроль — неотъемлемая часть системы охраны труда.

Это комплекс действий, благодаря которым

возможно соблюсти все предписания

законодательства в отношении санитарных

норм и правил.

Такие мероприятия помогут работодателю

обеспечить своим сотрудникам безопасные

условия труда на производстве.

Производственный контроль осуществляется в порядке, установленном техническими регламентами

или применяемыми до дня вступления в силу соответствующих технических регламентов санитарными правилами,

а также стандартами безопасности труда.

Не желаете сами создавать план мероприятий?

Мы готовы сделать это за Вас

Подать заявку

Производственный

контроль с ВВЦИ

02

Номенклатура, объем и периодичность лабораторных исследований и испытаний определяются с

учетом санитарно-эпидемиологической характеристики производства,

наличия вредных производственных факторов, степени их влияния на здоровье человека и

среду его обитания. Лабораторные исследования и испытания осуществляются юридическим лицом,

Лабораторные исследования и испытания осуществляются юридическим лицом,

индивидуальным предпринимателем самостоятельно либо с привлечением лаборатории,

аккредитованной в установленном порядке.

Волго-Вятский центр испытаний вот уже 15 лет

предоставляет услугу «производственный

контроль». Мы осуществляем его по всей

территории Российской Федерации.

Поручая осуществление указанной процедуры

нам, Вы получаете на нее гарантию на весь

период действия. Результатом нашей

успешной работы станет подробный отчет.

Как это делается?

03

Этапы

01

Составляется программа (план) производственного контроля, утверждается руководителем организации.

02

Заполняете заявку на проведение производственного контроля и направляете её в уполномоченую государством организацию.

03

Заключаете договор с организацией на проведение производственного контроля.

04

После заключения договора у Вас наши эксперты проводят измерения вредных/опасных производственных факторов.

05

Оформляем протоколы производственного контроля.

Периодичность

04

| Вредные и (или) опасные производственные факторы | Периодичность | Нормативный документ |

|---|---|---|

| Содержание вредных веществ в воздухе рабочей зоны для I класса опасности | не реже 1 раза в 10 дней | п.4.2.5 ГОСТ 12.1.005-88 Система стандартов безопасности труда (ССБТ). Общие санитарно-гигиенические требования к воздуху рабочей зоны |

| Содержание вредных веществ в воздухе рабочей зоны для II класса опасности | не реже 1 раза в месяц | п.4.2.5 ГОСТ 12.1.005-88 Система стандартов безопасности труда (ССБТ). Общие санитарно-гигиенические требования к воздуху рабочей зоны |

| Содержание вредных веществ в воздухе рабочей зоны для III и IV классов опасности | не реже 1 раза в квартал | п.4.2.5 ГОСТ 12.1.005-88 Система стандартов безопасности труда (ССБТ). Общие санитарно-гигиенические требования к воздуху рабочей зоны Общие санитарно-гигиенические требования к воздуху рабочей зоны |

| Микроклимат | не реже 1 раза в год | п.2.3.1 СанПиН 2.2.4.3359-16 от 21 июня 2016 г. «Санитарно-эпидемиологические требования к физическим факторам на рабочих местах» |

| Освещенность | 1 раз в год | п. 4.1 МУК 4.3.2812-10 «Инструментальный контроль и оценка освещения рабочих мест» |

| Шум, вибрация, ультразвук, инфразвук, ионизирующее излучение, ультрафиолетовое излучение | Периодичность контроля шума рекомендуется устанавливать по согласованию с организациями, осуществляющими санитарно-эпидемиологический надзор, и указывать в регламенте безопасного ведения работ, при проведении реконструкций и модернизации технологических процессов.

Для предприятий общественного питания, устанавливается периодичность контроля для шума и вибрации один раз в год; пищевой промышленности – 1 раз в 2 года | ГОСТ 12. 1.003-2014 от 29 декабря 2014 года «Шум. Общие требования безопасности». 1.003-2014 от 29 декабря 2014 года «Шум. Общие требования безопасности».

Письмо Роспотребнадзора от 13 апреля 2009 года N 01/4801-9-32 О типовых программах производственного контроля |

| ЭМП | не реже 1 раз в три года | п.3.1.3 МР N 2159-80 Методические рекомендации по проведению лабораторного контроля за источниками электромагнитных полей неионизирующей части спектра (ЭМП) |

Если Вы нуждаетесь в качественно предоставляемой

услуге «производственный контроль»,

обращайтесь, пожалуйста, к нам!

Подать заявку

Наши расценки

05

Стоимость

| Производственные факторы | Количество измерений | Стоимость измерения |

|---|---|---|

| Шум | 1 | 300 |

| Вибрация (общая, локальная) | 1 | 300 |

| Температура (ТНС-индекс) | 1 | 170 |

| Влажность | 1 | 60 |

| Скорость движения воздуха (V) | 1 | 60 |

| Освещенность рабочей поверхности | 1 | 250 |

| Яркость | 1 | 100 |

| Коэффициент естественного освещения (КЕО) | 1 | 150 |

| Электромагнитные поля (ЭМП) ПЭВМ и ВДТ | 1 | 340 |

| Электромагнитные поля (ЭМП) промышленной частоты 50 Гц | 1 | 350 |

| Электростатическое поле | 1 | 220 |

| Электромагнитные излучения НЧ, СЧ, ВЧ диапазонов | 1 | 1000 |

| Ультрафиолетовое излучение | 1 | 340 |

| Воздух рабочей зоны | 1 | 950 |

| Обработка результатов (по производственному контролю) | 1 | 80 |

| Непрерывное и импульсное гамма-излучение | 1 помещение | 2500 |

Все измерения проводятся на профессиональном оборудовании,

включённом в Госреестр и проходящем

обязательный метрологический контроль

Подать заявку

О центре

06

Дата рождения нашей фирмы — 18 февраля 2004 г. Центр имеет собственную Испытательную лабораторию, аккредитованную в Федеральной службе по аккредитации «РосАккредитация», аттестат аккредитации с красивым номером № RA.RU.21AO10, а так же у нас красивый № 420 в Реестре Минтруда организаций, проводящих специальную оценку условий труда. Работаем мы, естественно, тоже красиво.

Центр имеет собственную Испытательную лабораторию, аккредитованную в Федеральной службе по аккредитации «РосАккредитация», аттестат аккредитации с красивым номером № RA.RU.21AO10, а так же у нас красивый № 420 в Реестре Минтруда организаций, проводящих специальную оценку условий труда. Работаем мы, естественно, тоже красиво.

Внимание

ООО «ВВЦИ» имеет: право на осуществление работ с использованием сведений, составляющих государственную тайну, лицензию ФСБ на гостайну

По итогам деятельности в 2019, 2021 и 2022 году ООО «ВВЦИ» стало обладателем сертификата «Лучшее предприятие отрасли»

По итогам деятельности в 2019, 2021 и 2022 году ООО «ВВЦИ» стало обладателем сертификата «Лучшее предприятие отрасли»

Отзывы

Отзывы

Наши клиенты

Наши цены низкие, но мы никогда не проводим СОУТ формально. Среди наших клиентов очень известные организации. К нам обращаются представители государственных и бюджетных организаций, различных сфер бизнеса – мы находим индивидуальные решения для каждого.

Наши клиенты

Наши цены низкие, но мы никогда не проводим СОУТ формально. Среди наших клиентов очень известные организации. К нам обращаются представители государственных и бюджетных организаций, различных сфер бизнеса – мы находим индивидуальные решения для каждого.

Все права защищены 2023 ВВЦИ

Профилактика посредством проектирования | NIOSH

- Миссия программы

- Определение PtD

- Подход к PtD

Обзор

Одним из лучших способов предотвращения и контроля профессиональных травм, заболеваний и смертельных случаев является «проектирование» или минимизация опасностей и рисков. . NIOSH возглавляет национальную инициативу «Предотвращение через дизайн» (PtD). Цель PtD — продвигать эту концепцию и подчеркивать ее важность во всех бизнес-решениях.

Программа Миссия

Миссия национальной инициативы «Предотвращение посредством проектирования» состоит в том, чтобы предотвратить или сократить производственные травмы, болезни и смертельные случаи за счет включения мер профилактики во все проекты, влияющие на работников. Миссия может быть достигнута следующим образом:

Миссия может быть достигнута следующим образом:

- Устранение опасностей и контроль рисков для работников до приемлемого уровня «у источника» или как можно раньше в жизненном цикле предметов или рабочих мест.

- Включая проектирование, реконструкцию и модернизацию новых и существующих рабочих помещений, конструкций, инструментов, помещений, оборудования, машин, продуктов, веществ, рабочих процессов и организации труда.

- Улучшение рабочей среды за счет включения методов предотвращения во все проекты, влияющие на работников и других лиц в помещениях

Стратегический план устанавливает цели для успешной реализации плана PtD для Национальной инициативы. Этот комплексный подход, который включает здоровье и безопасность работников во всех аспектах проектирования, модернизации и модернизации, обеспечит жизненно важную основу для спасения жизней и предотвращения производственных травм и заболеваний.

Определение PtD

PtD включает в себя все усилия по прогнозированию и проектированию опасностей для работников на объектах, методах работы и операциях, процессах, оборудовании, инструментах, продуктах, новых технологиях и организации труда. В центре внимания PtD находятся рабочие, которые выполняют проекты или должны работать с продуктами дизайна. Инициатива была разработана для поддержки проектирования опасностей, самого надежного и эффективного способа предотвращения.

В центре внимания PtD находятся рабочие, которые выполняют проекты или должны работать с продуктами дизайна. Инициатива была разработана для поддержки проектирования опасностей, самого надежного и эффективного способа предотвращения.

Подход к PtD

Подход, который будет использоваться для разработки и реализации Национальной инициативы PtD, будет определяться отраслевым сектором и четырьмя функциональными областями: Исследования, образование, практика и политика . Как показано на приведенной ниже диаграмме, этот процесс поощряет вклад заинтересованных сторон посредством отраслевого подхода, соответствующего подходу, используемому в рамках Национальной программы исследований в области труда (NORA).

Конечной целью инициативы PtD является предотвращение или сокращение производственного травматизма, заболеваний и смертельных исходов за счет включения профилактических соображений во все проекты, влияющие на работников. Попутно будут определены промежуточные цели, чтобы указать путь к достижению конечной цели. NIOSH послужит катализатором для создания этой Инициативы, но, в конце концов, партнеры и заинтересованные стороны должны активно участвовать в достижении этих целей, чтобы в 21 9 году бизнес PtD оставался обычным.0039 ст в.

NIOSH послужит катализатором для создания этой Инициативы, но, в конце концов, партнеры и заинтересованные стороны должны активно участвовать в достижении этих целей, чтобы в 21 9 году бизнес PtD оставался обычным.0039 ст в.

Программа «Предотвращение посредством проектирования» рада объявить о публикации иконки PtD Program-Performance One-Pager (PPOP) в формате pdf, май 2016 г. Мы также приглашаем вас просмотреть сводные листы PPOP для других программ NIOSH здесь: www.cdc. gov/niosh/docs/ppop

Программа «Предотвращение с помощью дизайна» рада сообщить о публикации «Состояние национальной инициативы по предотвращению с помощью дизайна» (PtD).

Выпущены инженерные модули

Программа «Предотвращение посредством проектирования» рада объявить о выпуске четырех образовательных модулей, состоящих из руководства для инструктора и набора слайдов. В каждом модуле излагаются мотивы для PtD, поощряется включение вопросов здоровья и безопасности работников на раннем этапе процесса проектирования и определяются опасности, связанные с этой темой.

Управление производством с нужной периодичностью

Глобальные сети все чаще заменяют замкнутые цепочки добавленной стоимости. Целью здесь является достижение максимально возможной эффективности на всем пути производства и распределения за счет полной прозрачности данных. Это возможно благодаря использованию технологии RFID (RFID = радиочастотная идентификация), которая определяет современные тенденции в современной автоматизации производства и логистики. Вот как это работает: к объекту прикрепляется чип памяти, который можно идентифицировать по радиочастоте. Данные на чипе можно выводить и перезаписывать по мере необходимости.

Использование технологии RFID дает множество преимуществ. Он ускоряет логистические процессы и автоматизирует процедуры идентификации. Результат: явное сокращение ручного рабочего процесса, который требовался ранее. Сбор данных осуществляется безупречно, а также позволяет записывать дополнительные данные. Короче говоря, это приводит к повышению прозрачности процесса в целом. В автоматизации производства необходимые данные хранятся удаленно на самом объекте и предоставляют актуальную информацию о шагах, выполняемых в текущем производственном потоке. Это позволяет увеличить количество вариантов и облегчает гибкое проектирование производственных процессов.

Короче говоря, это приводит к повышению прозрачности процесса в целом. В автоматизации производства необходимые данные хранятся удаленно на самом объекте и предоставляют актуальную информацию о шагах, выполняемых в текущем производственном потоке. Это позволяет увеличить количество вариантов и облегчает гибкое проектирование производственных процессов.

Группа Vaillant: Управление производственным процессом и отслеживание с помощью RFID

В настоящее время группа Vaillant использует технологию RFID для стандартизированной окончательной сборки своей продукции для обогрева на своих производственных площадках, расположенных в пяти европейских странах и Китае.

RFU63X RFID Устройства чтения/записи от больных, используемых для окончательной сборки Turbotec/5

Окончательная сборка 16 вариантов и четырех различных выходных версий (20, 24, 28 и 36 K) Неконденсационный котел turboTEC/5 для китайского рынка проходит сборку на заводе Remscheid в Германии. Устройства чтения/записи RFID RFU63x от SICK используются для непрерывного сбора и считывания данных в процессе окончательной сборки. Когда начинается производство, уникальный идентификационный код RFID-метки, прикрепленной к сборочной тележке, считывается и связывается с серийным номером изделия, которое должно быть изготовлено, в базе данных. С этого момента эта комбинация RFID-кода и серийного номера действует как эталонная переменная для управления процессом сборки. Благодаря автоматическому обнаружению кода RFID можно отслеживать состояние процесса и получать доступ к соответствующим параметрам процесса в любое время, а результаты, полученные в процессе сборки, можно легко присвоить продукту. Изделие, которое должно быть изготовлено, проходит заданный путь через производственный процесс с использованием технологии RFID от SICK. Ответственный на месте получает четкую информацию о дальнейшей обработке детали на каждом из рабочих мест вдоль сборочной линии. Линия состоит из нескольких сборочных и испытательных станций.

Устройства чтения/записи RFID RFU63x от SICK используются для непрерывного сбора и считывания данных в процессе окончательной сборки. Когда начинается производство, уникальный идентификационный код RFID-метки, прикрепленной к сборочной тележке, считывается и связывается с серийным номером изделия, которое должно быть изготовлено, в базе данных. С этого момента эта комбинация RFID-кода и серийного номера действует как эталонная переменная для управления процессом сборки. Благодаря автоматическому обнаружению кода RFID можно отслеживать состояние процесса и получать доступ к соответствующим параметрам процесса в любое время, а результаты, полученные в процессе сборки, можно легко присвоить продукту. Изделие, которое должно быть изготовлено, проходит заданный путь через производственный процесс с использованием технологии RFID от SICK. Ответственный на месте получает четкую информацию о дальнейшей обработке детали на каждом из рабочих мест вдоль сборочной линии. Линия состоит из нескольких сборочных и испытательных станций. К ним относятся станции свинчивания наружного корпуса и шахты отопления, сборки гидравлической группы и кабельного жгута, сборки газопроводов, горелки и распределительного шкафа. Существует также ряд процессов предварительной сборки, тестирования и калибровки, а также упаковка полностью собранных устройств. Все этапы процесса стандартизированы. Необходимые шаги рабочего процесса интуитивно отображаются для работника на экранах рабочих станций. Этапы процесса сборки, которые должны выполняться оператором вручную, поддерживаются устройствами пока-йоке и системами Pick-by-Light. От количества и последовательности винтов, правильного крутящего момента и даже обнаружения штрих-кодов компонентов с помощью ручных сканеров сохраняется целый ряд зависимых от вариантов последовательностей сборки и параметры для этих последовательностей, а также любые результаты. в центральной базе данных. Надежная идентификация транспондера на тележке предоставляет информацию о том, какой вариант ожидает сборки или тестирования и какая из многочисленных последовательностей сборки и тестирования, зависящих от варианта, применяется.

К ним относятся станции свинчивания наружного корпуса и шахты отопления, сборки гидравлической группы и кабельного жгута, сборки газопроводов, горелки и распределительного шкафа. Существует также ряд процессов предварительной сборки, тестирования и калибровки, а также упаковка полностью собранных устройств. Все этапы процесса стандартизированы. Необходимые шаги рабочего процесса интуитивно отображаются для работника на экранах рабочих станций. Этапы процесса сборки, которые должны выполняться оператором вручную, поддерживаются устройствами пока-йоке и системами Pick-by-Light. От количества и последовательности винтов, правильного крутящего момента и даже обнаружения штрих-кодов компонентов с помощью ручных сканеров сохраняется целый ряд зависимых от вариантов последовательностей сборки и параметры для этих последовательностей, а также любые результаты. в центральной базе данных. Надежная идентификация транспондера на тележке предоставляет информацию о том, какой вариант ожидает сборки или тестирования и какая из многочисленных последовательностей сборки и тестирования, зависящих от варианта, применяется. Это делается шаг за шагом, то есть операторы ничего не могут упустить; и они не могут повторить один и тот же шаг дважды. После успешного завершения процесса сборки тележка автоматически регистрируется как неактивная и готова к следующему процессу сборки. Если шаг в процессе сборки не был полностью завершен, тележка не будет допущена к следующей станции. Процессы сборки и обмен данными с устройством чтения/записи RFID от SICK управляются и контролируются с помощью программного обеспечения для управления сборкой AMS+, разработанного компанией Vaillant Group. На всех заводах группы Vaillant это программное обеспечение используется для управления, настройки и мониторинга около 300 испытательных стендов и более 50 сборочных линий в режиме онлайн. Все системы связаны через центральную систему хранения данных.

Это делается шаг за шагом, то есть операторы ничего не могут упустить; и они не могут повторить один и тот же шаг дважды. После успешного завершения процесса сборки тележка автоматически регистрируется как неактивная и готова к следующему процессу сборки. Если шаг в процессе сборки не был полностью завершен, тележка не будет допущена к следующей станции. Процессы сборки и обмен данными с устройством чтения/записи RFID от SICK управляются и контролируются с помощью программного обеспечения для управления сборкой AMS+, разработанного компанией Vaillant Group. На всех заводах группы Vaillant это программное обеспечение используется для управления, настройки и мониторинга около 300 испытательных стендов и более 50 сборочных линий в режиме онлайн. Все системы связаны через центральную систему хранения данных.

Соединение и передача данных с помощью правильной технологии

Система SICK помогает нам связывать данные и передавать их с одной станции на другую, — объясняет Кристиан Крон, менеджер по разработке производственных испытаний группы Vaillant. Компания запустила свой проект по повышению эффективности процессов окончательной сборки еще в 2007 году, когда использование ручных сканеров для определения идентификационных номеров тележек, необходимых для контроля и мониторинга процессов, приводило к неприемлемо длительному времени PSDI, особенно в случае высоких бегунов, количество которых ежегодно составляет несколько сотен тысяч. Операторам больше не нужно брать сканер для идентификации, поскольку они автоматически отслеживаются на протяжении всего процесса с помощью технологии RFID. Когда операторы подходят к следующему рабочему месту, они могут сразу просмотреть информацию о следующем шаге, необходимом в рабочем процессе. Они могут сразу приступить к работе и интуитивно ориентируются в процессе. Без сомнения, это улучшение, объясняет Крон, подчеркивая преимущества решения RFID. При использовании сканеров операторы прибывают на станцию, берут сканер, выполняют сканирование, и только после этого на экране появляется необходимая им информация.

Компания запустила свой проект по повышению эффективности процессов окончательной сборки еще в 2007 году, когда использование ручных сканеров для определения идентификационных номеров тележек, необходимых для контроля и мониторинга процессов, приводило к неприемлемо длительному времени PSDI, особенно в случае высоких бегунов, количество которых ежегодно составляет несколько сотен тысяч. Операторам больше не нужно брать сканер для идентификации, поскольку они автоматически отслеживаются на протяжении всего процесса с помощью технологии RFID. Когда операторы подходят к следующему рабочему месту, они могут сразу просмотреть информацию о следующем шаге, необходимом в рабочем процессе. Они могут сразу приступить к работе и интуитивно ориентируются в процессе. Без сомнения, это улучшение, объясняет Крон, подчеркивая преимущества решения RFID. При использовании сканеров операторы прибывают на станцию, берут сканер, выполняют сканирование, и только после этого на экране появляется необходимая им информация. Наряду с повышенным уровнем автоматизации система RFID также способствует улучшению контроля процесса, что привело к нулевому уровню ошибок класса А на заводе Remscheid в прошлом году.

Наряду с повышенным уровнем автоматизации система RFID также способствует улучшению контроля процесса, что привело к нулевому уровню ошибок класса А на заводе Remscheid в прошлом году.

Весь ассортимент продукции Vaillant отслеживается на протяжении всего производства с использованием технологии RFID от SICK

Теперь группа Vaillant внедрила технологию RFID от SICK по всему миру. Нам нравится его удобство, — резюмирует Крон. Также удобен тот факт, что SICK имеет глобальные одобрения типа радиооборудования для устройств чтения/записи RFID RFU63x. В настоящее время Vaillant Group рассматривает дополнительные приложения с использованием RFID в будущем, поскольку существует множество других способов использования транспондеров. Помимо обеспечения связи между системами на всех площадках, от приемки товаров до логистики, профилактическое обслуживание и обслуживание уже доступны в качестве опции в программном обеспечении для управления сборкой AMS+ собственной разработки. Растущие требования к качеству и стремление к эффективному использованию ресурсов требуют автономного обнаружения неисправностей с помощью исчерпывающих данных о продукте и производстве. В области контроля качества товары в производственном процессе и цепочке поставок должны быть надежно и однозначно идентифицируемы, чтобы они могли поддерживать эффективный автоматизированный контроль.

Растущие требования к качеству и стремление к эффективному использованию ресурсов требуют автономного обнаружения неисправностей с помощью исчерпывающих данных о продукте и производстве. В области контроля качества товары в производственном процессе и цепочке поставок должны быть надежно и однозначно идентифицируемы, чтобы они могли поддерживать эффективный автоматизированный контроль.

Простая интеграция — интеллектуальные возможности: Устройства чтения/записи RFID RFU63x

RFU63x от SICK знаменует собой запуск нового поколения устройств чтения/записи RFID для УВЧ, подходящих для промышленного использования. Благодаря продуманной логике процесса RFU63x представляет собой автономное решение для приложений в сфере производства, логистики и транспорта. Его также можно использовать как автономную систему. Встроенные функции, такие как обработка и фильтрация данных, обеспечивают оптимальную и стабильную производительность считывания. Технология SICK 4Dpro позволяет легко и экономично интегрировать RFU63x во все основные промышленные сети. Параметры могут быть переданы на другие устройства через карты памяти microSD с помощью системы резервного копирования клонирования. Это значительно сокращает время, необходимое для замены и настройки устройств. Свободно конфигурируемый светодиодный сигнал может предоставить пользователю дополнительную информацию, например, о результатах считывания или диагностических данных. Для настройки используется инструмент конфигурации SOPAS, а в RFU63x можно интегрировать специализированное программное обеспечение. Поверх встроенной антенны можно подключить до трех внешних антенн, а коммутационные входы, например, для подключения триггерного фотоэлектрического датчика, можно гибко настроить для управления определенными действиями. Кроме того, неограниченные выходы могут использоваться, например, для отображения результатов считывания или для управления исполнительными механизмами. Поскольку RFU63x работает с технологией 4Dpro, он предоставляет целый ряд встроенных интерфейсов для подключения к хост-системам, таким как Ethernet, RS-232, RS-422, RS-485, CAN, CANopen и т.

Параметры могут быть переданы на другие устройства через карты памяти microSD с помощью системы резервного копирования клонирования. Это значительно сокращает время, необходимое для замены и настройки устройств. Свободно конфигурируемый светодиодный сигнал может предоставить пользователю дополнительную информацию, например, о результатах считывания или диагностических данных. Для настройки используется инструмент конфигурации SOPAS, а в RFU63x можно интегрировать специализированное программное обеспечение. Поверх встроенной антенны можно подключить до трех внешних антенн, а коммутационные входы, например, для подключения триггерного фотоэлектрического датчика, можно гибко настроить для управления определенными действиями. Кроме того, неограниченные выходы могут использоваться, например, для отображения результатов считывания или для управления исполнительными механизмами. Поскольку RFU63x работает с технологией 4Dpro, он предоставляет целый ряд встроенных интерфейсов для подключения к хост-системам, таким как Ethernet, RS-232, RS-422, RS-485, CAN, CANopen и т. д. Кроме того, разработчики SICK также с учетом конфигурации системы или диагностики, например, через Ethernet, RS-232 или USB. К неинтегрированным полевым шинам, таким как PROFIBUS или EtherCAT®, можно обращаться через внешние шлюзы, а в RFU63x также доступны функциональные блоки для облегчения интеграции в эти полевые шины. Для выполнения типовых задач в RFU63x предусмотрен интеллектуальный набор полезных встроенных функций для фильтрации и обработки данных, что значительно упрощает адаптацию устройства к типовым задачам.

д. Кроме того, разработчики SICK также с учетом конфигурации системы или диагностики, например, через Ethernet, RS-232 или USB. К неинтегрированным полевым шинам, таким как PROFIBUS или EtherCAT®, можно обращаться через внешние шлюзы, а в RFU63x также доступны функциональные блоки для облегчения интеграции в эти полевые шины. Для выполнения типовых задач в RFU63x предусмотрен интеллектуальный набор полезных встроенных функций для фильтрации и обработки данных, что значительно упрощает адаптацию устройства к типовым задачам.

Модульность и перспектива

Благодаря модульной конструкции RFU63x можно использовать гибко и с минимальными затратами, а благодаря совместимости с 4Dpro его также можно использовать в сочетании с соседними технологиями. Это означает, что стандартные аксессуары можно использовать для всех различных технологий, а транспондеры можно выбирать в соответствии с рассматриваемым приложением. Кроме того, обновления прошивки позволяют системе адаптироваться к будущим разработкам, обеспечивая высокий уровень безопасности инвестиций. Высокий импульс на мировых рынках создает постоянно растущее конкурентное давление. Все более строгие стандарты, все более короткие жизненные циклы продуктов и индивидуальные запросы клиентов предъявляют высокие требования к прозрачности данных внутри компании. Связь через устройства RFID и удаленный интеллект являются основой, необходимой для повышения эффективности производства и логистики, улучшения мониторинга и управления процессами и, таким образом, повышения прозрачности. В рамках Индустрии 4.0 мы увидим новую интеллектуальную сеть заводов. Это поможет нам достичь необходимого уровня гибкости логистических процессов как в рамках одного завода, так и во всей цепочке производственных площадок. В результате мы сможем преодолеть разрыв между производительностью и спросом на индивидуальные решения. Интеллектуальные датчики играют ключевую роль в этой тенденции: датчики SICK способны обнаруживать объекты и условия, предоставляя пользователям множество данных. Вычислительная мощность и интеллект наших датчиков позволяют отслеживать взаимосвязь между всеми этими данными.

Высокий импульс на мировых рынках создает постоянно растущее конкурентное давление. Все более строгие стандарты, все более короткие жизненные циклы продуктов и индивидуальные запросы клиентов предъявляют высокие требования к прозрачности данных внутри компании. Связь через устройства RFID и удаленный интеллект являются основой, необходимой для повышения эффективности производства и логистики, улучшения мониторинга и управления процессами и, таким образом, повышения прозрачности. В рамках Индустрии 4.0 мы увидим новую интеллектуальную сеть заводов. Это поможет нам достичь необходимого уровня гибкости логистических процессов как в рамках одного завода, так и во всей цепочке производственных площадок. В результате мы сможем преодолеть разрыв между производительностью и спросом на индивидуальные решения. Интеллектуальные датчики играют ключевую роль в этой тенденции: датчики SICK способны обнаруживать объекты и условия, предоставляя пользователям множество данных. Вычислительная мощность и интеллект наших датчиков позволяют отслеживать взаимосвязь между всеми этими данными.