Содержание

Программа производственного контроля должна составляться кем — Бизнес журнал

В этой статье расскажем программа производственного контроля должна составляться кем. Евразийская сертификационная компания является ведущим российским сертификационным центром с широкой отраслевой экспертизой.

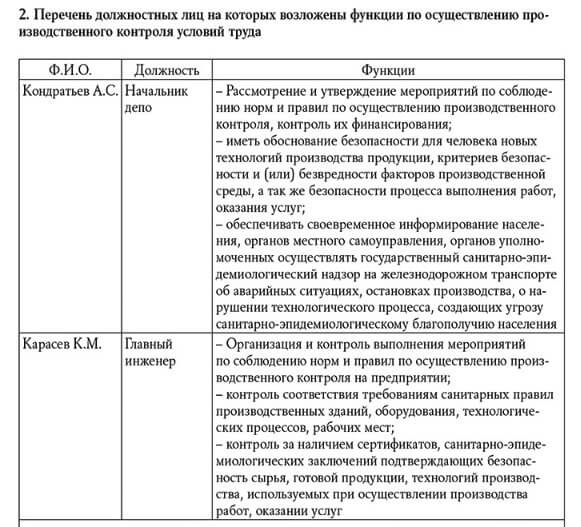

Программа производственного контроля должна составляться квалифицированными специалистами, которые имеют опыт работы в данной отрасли и понимают особенности производственных процессов и технологий. Это могут быть инженеры-технологи, специалисты по качеству, менеджеры по производству или другие специалисты, обладающие соответствующими знаниями и опытом.

Кроме того, в составлении программы производственного контроля могут принимать участие и другие специалисты, такие как инженеры-механики, электрики, экологи и т.д. В зависимости от конкретных потребностей и особенностей производства, в команду по составлению программы могут включаться и другие специалисты.

Главное требование к составителям программы производственного контроля — это их профессиональная компетентность и опыт работы в данной отрасли. Это позволит им правильно определить цели и задачи контроля, выбрать методы и инструменты контроля, а также разработать планы мероприятий по улучшению производственных процессов и снижению рисков.

Это позволит им правильно определить цели и задачи контроля, выбрать методы и инструменты контроля, а также разработать планы мероприятий по улучшению производственных процессов и снижению рисков.

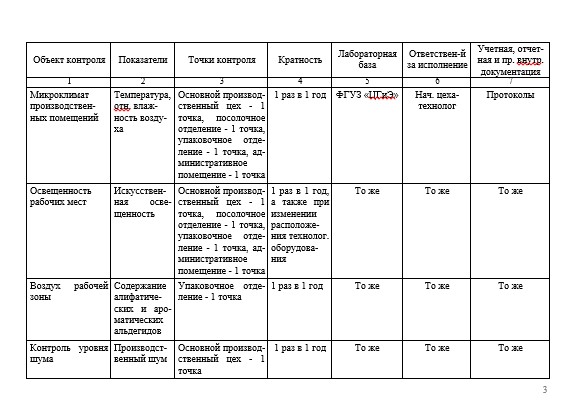

Разработка программы производственного контроля является важным этапом в организации производства и обеспечении качества продукции.

Ниже представлены основные шаги при разработке программы производственного контроля:

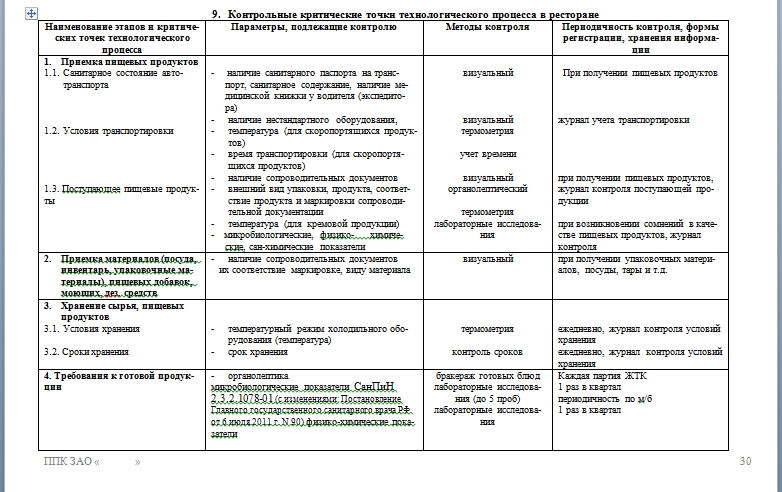

- Определение целей и задач контроля. Необходимо определить, какие параметры необходимо контролировать и каким образом это будет осуществляться. Это может включать контроль за соблюдением технологических процессов, качеством используемых материалов и компонентов, соответствием продукции требованиям нормативных документов и т.д.

- Определение методов контроля. Необходимо выбрать методы контроля, которые наиболее эффективны для достижения поставленных целей и задач. Это может включать физические и химические методы, визуальный контроль, измерительные методы и т.

д.

д. - Определение частоты контроля. Необходимо определить, как часто будут проводиться контрольные мероприятия и каким образом результаты контроля будут анализироваться. Это может включать плановый контроль, контроль при приемке материалов, контроль в процессе производства и т.д.

- Разработка планов мероприятий по улучшению производственных процессов и снижению рисков. Необходимо разработать план действий в случае выявления несоответствий и неполадок в производственных процессах. Это может включать корректирующие действия, проведение анализа причин несоответствий и принятие мер по их устранению.

- Определение ответственных за контроль. Необходимо определить, кто будет отвечать за проведение контрольных мероприятий, а также за анализ результатов контроля и принятие мер по улучшению производственных процессов.

- Разработка системы документации. Необходимо разработать систему документации, которая будет содержать информацию о целях и задачах контроля, методах контроля, планах мероприятий и ответственных за контроль.

- Внедрение и сопровождение программы производственного контроля. Необходимо обеспечить внедрение программы производственного контроля.

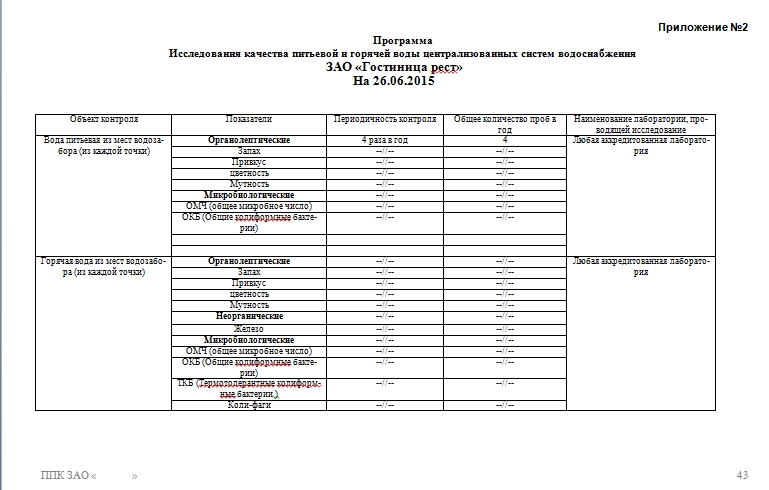

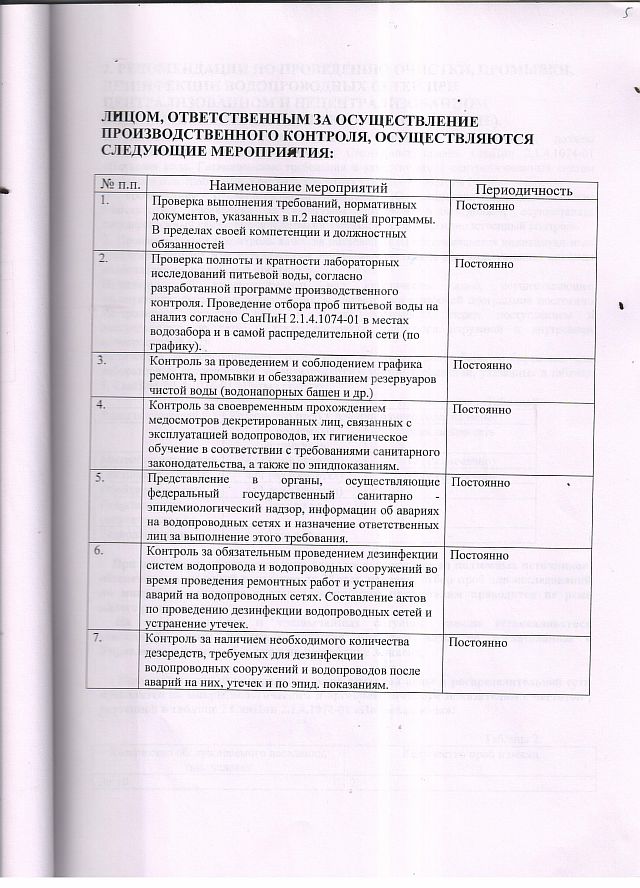

О порядке осуществления производственного контроля качества и безопасности питьевой воды, горячей воды

В соответствии со статьей 25 Федерального закона от 07.12.2011 N 416-ФЗ «О водоснабжении и водоотведении» порядок осуществления производственного контроля качества питьевой воды, горячей воды установлен постановлением Правительства Российской Федерации от 6 января 2015 года N 10 «О порядке осуществления производственного контроля качества и безопасности питьевой воды, горячей воды» и письмом от 23 октября 2015 г. N 01/12950-15-32 «О порядке применения правил осуществления производственного контроля качества и безопасности питьевой воды, горячей воды», сообщает.

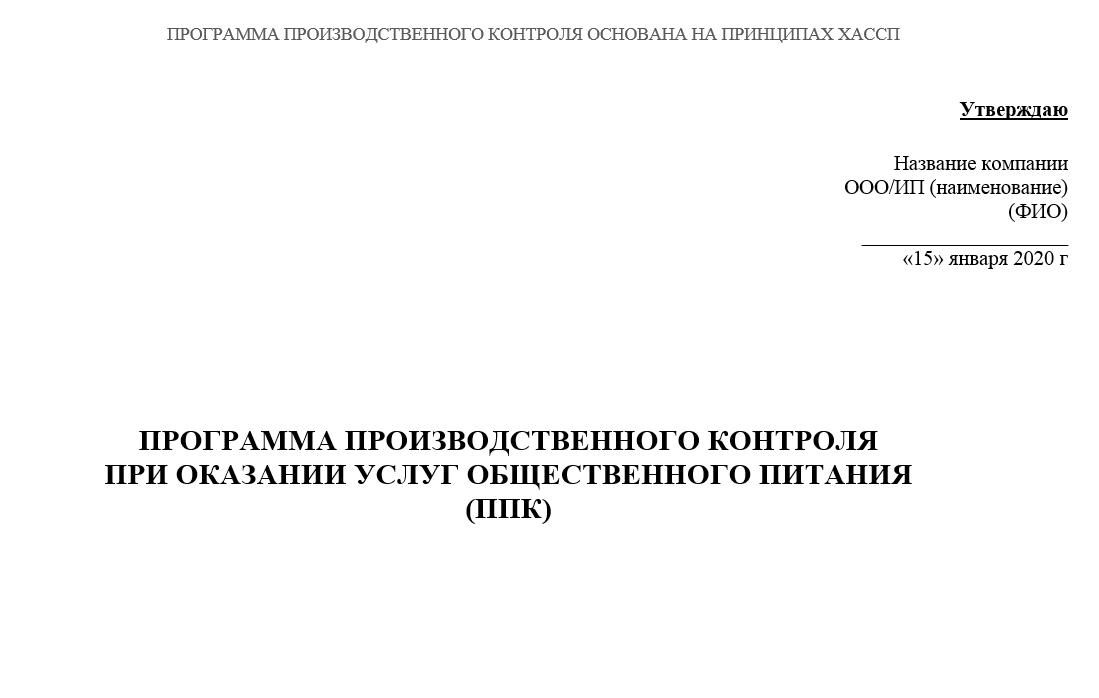

Программы производственного контроля качества и безопасности питьевой воды, горячей воды (далее — ППК), утвержденные до вступления в силу постановления Правительства Российской Федерации от 06. 01.2015 N 10, применяются до окончания срока их действия.

01.2015 N 10, применяются до окончания срока их действия.

Места отбора проб воды и перечень показателей, по которым осуществляется производственный контроль, должны соответствовать местам отбора проб воды и перечню показателей, по которым территориальными органами Роспотребнадзора осуществляется государственный санитарно-эпидемиологический надзор.

При оценке результатов лабораторных исследований питьевой воды, подаваемой абонентам с использованием централизованной системы холодного и горячего водоснабжения, следует иметь в виду, что питьевая вода считается соответствующей установленным гигиеническим нормативам в случае, если уровни показателей не превышают нормативов качества питьевой воды более чем на величину допустимой ошибки метода определения.

В случае получения результатов лабораторных исследований и испытаний, свидетельствующих о несоответствии качества воды установленным требованиям, организация, осуществляющая водоснабжение, должна в течение 3 рабочих дней со дня получения результатов направить территориальному органу осуществляющему федеральный государственный санитарно-эпидемиологический надзор (Управление Роспотребнадзора) выписку из журнала контроля качества воды (любым способом, позволяющим подтвердить факт и дату получения выписки территориальным органом).

Выбор показателей производственного контроля химического состава питьевой воды, горячей воды проводится совместно с территориальным управлением (ТУ) Роспотребнадзора .

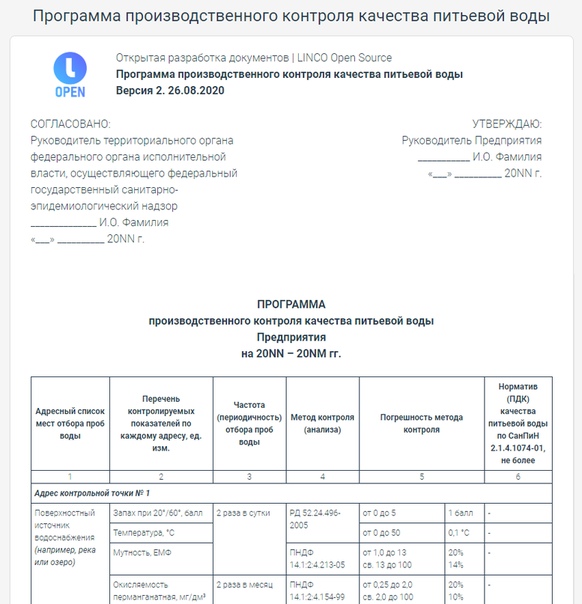

Составление рабочей программы производственного контроля качества питьевой воды

Индивидуальные предприниматели и юридические лица, осуществляющие эксплуатацию системы водоснабжения, разрабатывают рабочую Программу производственного контроля качества и безопасности питьевой воды, горячей воды.

Для системы водоснабжения, имеющей несколько водозаборов, программа составляется для каждого водозабора с учетом его особенностей. Для подземных водозаборов, объединенных общей зоной санитарной охраны, может составляться одна программа.

Программа производственного контроля должна содержать: перечень показателей, по которым осуществляется контроль, указание мест отбора проб воды, в том числе на границе эксплуатационной ответственности организаций, осуществляющих водоснабжение абонентов, указание частоты отбора проб воды, указание, в отношении каждого показателя, методики определения значения показателя и допустимая ошибка метода определения, порядок информирования территориального отдела о выявленных по результатам лабораторных исследований и испытаний несоответствиях качества воды установленным требованиям.

Управление Роспотребнадзора рассматривает программу производственного контроля в течение 15 рабочих дней со дня ее получения и принимает решение о ее согласовании или об отказе в согласовании и уведомляет о принятом решении организации, осуществляющие водоснабжение.

В уведомлении о принятии решения об отказе в согласовании программы производственного контроля Управление Роспотребнадзора указывает основания, по которым принято такое решение, в том числе конкретные данные, содержащиеся в программе производственного контроля.

В случае отказа в согласовании программы производственного контроля организация, осуществляющая водоснабжение, дорабатывает программу производственного контроля и в срок, не превышающий 10 рабочих дней со дня получения указанного уведомления, представляет программу производственного контроля на повторное согласование в территориальный орган (любым способом, позволяющим подтвердить факт и дату ее получения территориальным органом).

Рассмотрение и согласование доработанной программы производственного контроля осуществляется территориальным органом в течение 7 рабочих дней со дня ее получения с направлением организации, осуществляющей водоснабжение, соответствующего уведомления (любым способом, позволяющим подтвердить факт и дату получения уведомления).

Согласованная территориальным отделом программа производственного контроля утверждается руководителем организации, осуществляющей водоснабжение, в срок, не превышающий 5 рабочих дней со дня получения уведомления о ее согласовании.

Рабочая программа утверждается на срок не более 5 лет. В течение указанного срока в рабочую программу могут вноситься изменения и дополнения по согласованию с Управлением Роспотребнадзора.

Более полную информацию Вы можете получить из постановления Правительства Российской Федерации от 6 января 2015 года N 10 «О порядке осуществления производственного контроля качества и безопасности питьевой воды, горячей воды», письма от 23 октября 2015 г. N 01/12950-15-32 «О порядке применения правил осуществления производственного контроля качества и безопасности питьевой воды, горячей воды» и СанПиН 2.1.4.1074-01 «Питьевая вода. Гигиенические требования к качеству воды централизованных систем питьевого водоснабжения. Контроль качества. Гигиенические требования к обеспечению безопасности систем горячего водоснабжения».

Планирование производства: Шаги | Модуль

В производственных фирмах Управление запасами и Планирование производства должны быть тесно связаны между собой. Фактически, на некоторых предприятиях уровни запасов готовой продукции являются исходными данными для планирования производства. В этих случаях запасы готовой продукции можно контролировать с помощью систем EOQ, пытаясь минимизировать эксплуатационные расходы и принимая во внимание финансовые, пространственные и т. д. ограничения. В других случаях производственные ограничения, особенно минимальные производственные партии, являются основным фактором в управлении запасами, и поэтому размер запасов готовой продукции является следствием планирования производства. Производственный контекст и доступная технология будут определять, какой из этих видов деятельности преобладает над другим.

Давайте освежим наши воспоминания о том, что делают различные области управления:

- Управление запасами следит за тем, чтобы запасы продуктов и материалов находились на нужном уровне.

Статья, в которой подробно обсуждаются модели управления запасами: как эффективно управлять запасами.

Статья, в которой подробно обсуждаются модели управления запасами: как эффективно управлять запасами. - В производственной компании запас готовой продукции руководство принимает решение о размере запасов готовой продукции, принимая во внимание основные производственные ограничения.

- Планирование производства составляет производственные планы или программы, что означает принятие решения о том, что производить, в каких количествах и когда, с разным уровнем детализации и разными временными горизонтами.

Что означает составление планов производства?

Основной целью планирования производства является организация производственной деятельности таким образом, чтобы она соответствовала бизнес-планам компании, которые определяют среднесрочные (3-5 лет) экономические и финансовые цели для всей компании.

Точнее, это означает координацию производства с его собственной операционной логикой и целями эффективности с продажами, целью которой является реагирование на рыночные тенденции и удовлетворение требований клиентов. Хотя, с одной стороны, производство с максимальной эффективностью (минимизация производственных затрат) требует производственных планов, максимально стабильных во времени, с другой стороны, отсутствие координации может иметь серьезные последствия: избыточные запасы и/или нехватка продукции. на складе, когда это необходимо, или низкая эффективность использования производственных ресурсов (что означает высокие затраты и плохой сервис).

Хотя, с одной стороны, производство с максимальной эффективностью (минимизация производственных затрат) требует производственных планов, максимально стабильных во времени, с другой стороны, отсутствие координации может иметь серьезные последствия: избыточные запасы и/или нехватка продукции. на складе, когда это необходимо, или низкая эффективность использования производственных ресурсов (что означает высокие затраты и плохой сервис).

Производственные планы

Как правило, бизнес-планы компании устанавливают среднесрочные (3-5 лет) экономические и финансовые цели для всей компании. Производственные планы или программы определяют, что производить, в каких количествах и когда, с разным уровнем детализации и разными временными горизонтами.

На самом деле существует 3 различных типа плана:

- (Совокупный) производственный план (PP) : он относится к довольно длительному периоду времени (1 год) и его целью является планирование высокоагрегированных количественных параметров.

(количество штук, которые могут быть произведены, тонны готовой продукции и т. д., на общем уровне или по семействам продукции). Целью производственного плана является согласование потребности в производственных мощностях (вытекающей из рыночного спроса) с фактической доступностью (выраженной в человеко- или машино-часах).

(количество штук, которые могут быть произведены, тонны готовой продукции и т. д., на общем уровне или по семействам продукции). Целью производственного плана является согласование потребности в производственных мощностях (вытекающей из рыночного спроса) с фактической доступностью (выраженной в человеко- или машино-часах). - Основной производственный план (MPS) : относится к ограниченному периоду времени (3-4 месяца) и относится к отдельным готовым продуктам. В частности, целью MPS является определение размера производственных партий.

- График окончательной сборки (FAS) : относится к очень короткому периоду времени (1 месяц) и относится к конфигурации сборки готового продукта. Типичная функция графика окончательной сборки состоит в том, чтобы решить, как должны выполняться заказы.

Основная характеристика всего процесса производственного планирования состоит в том, что он является циклическим , так что каждый период является предметом последовательности операций планирования с постепенно возрастающей детализацией. Таким образом, мы можем говорить о фазах производственного планирования и контроля: каждая фаза начинается с планирования периода и заканчивается стадией контроля, на которой начинается планирование следующего периода.

Таким образом, мы можем говорить о фазах производственного планирования и контроля: каждая фаза начинается с планирования периода и заканчивается стадией контроля, на которой начинается планирование следующего периода.

Этап 1: написание производственного плана

Мы подчеркивали, что производственное планирование циклично: каждый период является предметом последовательности операций планирования с постепенно увеличивающейся детализацией. Таким образом, процесс проходит по фазам: каждая фаза начинается с планирования периода и заканчивается стадией контроля, на которой начинается планирование следующего периода.

Используются следующие входные данные :

- Прогнозы продаж и/или заказы клиентов.

- Характеристики производственной системы и стандартные условия работы: смены, часы, минимальные и множественные партии, доступная рабочая сила за вычетом отсутствий и неэффективности и т. д.

- Текущее и оптимальное наличие готовой продукции и полуфабрикатов и материалов (запасы в наличии + заказанное количество + зарезервированное количество).

- Нормы расхода материалов (с использованием спецификаций материалов).

- Стандарты производственных ресурсов (с использованием циклов обработки).

На практике Производственный план сравнивает и согласовывает спрос и наличие материалов и других производственных ресурсов за достаточно длительный период времени (обычно год).

Уровень детализации значений обычно определяется по месяцам с использованием достаточно агрегированных параметров (семейств). Как правило, он пересматривается раз в месяц (или даже реже) по мере поступления (когда закрывается один месяц, добавляется еще один).

В отношении производственных ресурсов как таковых (людей и машин) важно проверить, чтобы их мощность и наличие соответствовали как в течение всего рассматриваемого периода (год), так и в пределах отдельных подпериодов (месяцев).

Если это не так, следует предпринять следующие действия в зависимости от выявленной проблемы:

- Постоянное увеличение или уменьшение внутренних производственных мощностей.

- Использование аутсорсинга.

- Увеличение или сокращение производственных мощностей в определенный период за счет сверхурочной работы, работы по гибкому графику, праздников и т. д.

- Перенос производства с периодов избыточного спроса на периоды избыточных мощностей.

Что касается управления материалами, необходимо заключить долгосрочные соглашения с поставщиками, чтобы зарезервировать их производственные мощности и договориться о ценах и процедурах поставки.

На этом первая фаза завершена: план производства готов.

Этап 2: написание основного графика производства

Основной график производства (MPS) относится к ограниченному периоду времени (3-4 месяца) и относится к отдельным готовым продуктам и относительным количествам. Это инструмент планирования производства, который устанавливает размеры производственных партий с учетом ограничений производственных мощностей, которые применяются в каждый период.

Другими словами, СМП должна отвечать на следующие вопросы: что будет производиться? Когда он будет произведен? Какие объемы будут запущены в производство?

Поскольку MPS выводится из долгосрочного производственного плана (с более высоким уровнем детализации), его временной горизонт должен быть короче или равен горизонту PP и должен быть больше или равен времени производственного цикла запланированные продукты. Как правило, этот план пересматривается еженедельно или ежемесячно.

Входные данные СМП :

- Заказы на продукцию и прогнозы продаж.

- Уровень запасов продукта.

- Страховые запасы для различных продуктов.

- Сроки изготовления различных продуктов.

- Производственный план с ограничениями производственных мощностей.

Поскольку, как уже было сказано, MPS вытекает из производственного плана, он должен соответствовать ограничениям, уже установленным в отношении максимально доступных ресурсов (количество компонентов или количество часов).

Таким образом, при составлении СПП необходимо будет оценить требуемую производственную мощность (план производственных мощностей) в отношении как доступного рабочего времени, так и наличия машин, которые будут использоваться. Если имеющихся мощностей недостаточно для удовлетворения запланированных потребностей, это необходимо сбалансировать либо за счет увеличения ресурсов (сверхурочные часы, если возможно), либо за счет переноса/отсрочки производства.

В целом процедура написания MPS выглядит следующим образом:

- Установка относительного временного горизонта.

- Написание первого проекта MPS на основе прогнозов и любых уже полученных заказов.

- Выполнение анализа мощности посредством моделирования осуществимости предлагаемого производственного графика.

- Пересмотр MPS, при необходимости в дополнение к предыдущему пункту, или модификация имеющихся мощностей до тех пор, пока не будет составлен выполнимый график.

Этап 3: составление графика окончательной сборки

График окончательной сборки (FAS) относится к очень короткому периоду времени (от 1 до 4 недель) и относится к сборке/настройке готовой продукции. Другими словами, этот График определяет, что и в каком порядке должно производиться на уровне рабочей смены и отдельного центра обработки (поэтому речь идет об отдельных позициях, вариантах продукции, упаковках и т. д.), с учетом фактической доступности. материалов и человеко- или машино-часов.

Другими словами, этот График определяет, что и в каком порядке должно производиться на уровне рабочей смены и отдельного центра обработки (поэтому речь идет об отдельных позициях, вариантах продукции, упаковках и т. д.), с учетом фактической доступности. материалов и человеко- или машино-часов.

ФАС за определенный период должен быть подготовлен в соответствии с планами, уже изложенными в МПС . Фактически, общее количество, которое может быть получено для данной сборки (изделия), не должно превышать количество, указанное для общих компонентов в MPS. Тем не менее, сочетание может также варьироваться на уровне вариантов продукта при условии наличия страховых запасов для конкретных компонентов каждого отдельного товара.

FAS – это инструмент планирования производства , который :

- Проверяет наличие материалов и комплектующих в соответствии с подготовленными планами.

- Гарантирует соблюдение установленных сроков поставки готовой продукции.

- Поддерживает складские запасы материалов на минимально возможном уровне.

- Регулирует производство, закупки и оформление заказов.

Деятельность, ранее запланированная на уровне MPS (закупка сырья и комплектующих, внутренние процессы, производящие полуфабрикаты и т. д.), всегда планируется на основе прогнозов. Если закупки и/или разработка продукта осуществляются в ответ на заказы, прогнозов нет, и все действия планируются непосредственно на уровне FAS. Следовательно, в этом случае ФАС может охватывать более длительные временные горизонты и реже пересматриваться (аналогично МПС).

Идеи по реорганизации склада

Улучшение организации склада не обязательно должно быть сложной операцией: изучите планы этажей, мыслите горизонтально и вертикально, консультируйтесь со своим персоналом.

Ознакомьтесь с некоторыми простыми в применении советами, которые помогут быстро повысить удовлетворенность персонала и ваши доходы.

Скачать PDF

Каковы критические элементы эффективного графика производства

Процесс составления производственного графика необходим для производственной компании. Как еще узнать, как продвигается производство и соблюдаете ли вы сроки? Тем не менее, составление эффективного графика производства для их текущих производственных процессов — это то, с чем регулярно сталкиваются руководители производства.

Итак, в этом руководстве мы поделимся некоторыми практическими советами по организации графика производства и планированию производства: от того, как вы должны организовать график, до того, как разделить производственный процесс на этапы. Мы также покажем вам, как система управления производством (такая как наша Prodio) может сделать построение производственных графиков эффективным и понятным для всех.

Почему у руководителей производства так много трудностей с планированием производства?

Всякий раз, когда приходит время писать новый производственный план (особенно для сложного процесса), у руководителей заводов обычно возникают десятки вопросов, на которые нужно ответить.

- По каким элементам лучше всего это организовать: машины, бизнес-операции, процедуры, этапы, сотрудники, сроки поставки или, может быть, что-то еще?

- Как создать график производства, который включает и отражает идеи, которые вы имеете в виду, и упрощает весь процесс планирования производства?

- Как лучше всего разделить производственный процесс на этапы?

Производственный график организован по машинам, операциям, процедурам или, может быть, этапам работы? Этот вопрос кажется тривиальным, особенно если мы говорим о вашей компании, которую вы знаете наизнанку, поэтому создание непрерывного графика производства может показаться пустяком. Однако практика показывает настоятельную необходимость решения этого вопроса; мы получили значительное количество вопросов через чат службы поддержки клиентов и вместе с нашими клиентами разработали множество привлекательных решений. 😊

То, как вы организуете производственный график, часто определяет успех процесса реализации, производительность, скорость и курс.

Многие неправильные производственные графики и планирование (представления о сложном рабочем графике или искусственной корректности при приспособлении к той или иной форме) являются результатом внедрения сложных производственных систем ERP. Некоторые вещи делаются для того, чтобы служить своей цели. Следовательно, вы получаете бесполезный и дорогой инструмент и выполняете большую часть планирования вручную, используя старые методы.

Таким образом, при планировании важны не расширенные или сложные функции. Скорее, вам нужно смотреть на свои заказы и ВИДЕТЬ и ЧУВСТВОВАТЬ свои производственные процессы. Если это будет выполнено, то вы можете обнаружить, что вам нравится это новое программное обеспечение для планирования производства, которое сделано, чтобы облегчить вашу жизнь. В противном случае вы можете просто вернуться к своим старым привычкам и планировать производство в уме, игнорируя советы программного обеспечения для планирования производства.

5 советов по организации эффективного планирования производства

https://www.youtube.com/watch?v=EN4DBVnDT9E&feature=youtu.be

#1. Откажитесь от теории — организуйте производственный график в соответствии с тем, что вы имеете в виду

Убедитесь, что вы можете видеть цех на своем производственном объекте именно так, как вы думаете о нем, когда смотрите на производственный график. Помните, что если вы или ваши работники смотрите на производственный график и не можете его «пощупать», это не является обнадеживающим признаком.

Отвечая на вопрос, поставленный в начале этой статьи, можно сказать, что практически в 90% производственных компаний прозрачный, понятный и простой график производства представляет собой смесь:

- станков

- технологических операций

- и этапы и процедуры.

…верно. Поэтому только сложные и не гибкие ERP-системы могут диктовать вам элементы производственного графика, в отличие от Prodio, где вы можете делать что хотите и подстраивать под свои нужды.

Имея за плечами сотни успешных случаев внедрения, когда владельцы компаний используют и любят производственный график Prodio, мы думаем, что есть один лучший ответ на вопрос «По каким элементам организовать производственный график?».

А это «Организуйте его в соответствии с тем, как вы думаете о своем производстве». Скорее всего, это будет смесь машин, процессов, поставщиков и этапов.

Практический пример

Компания производит широкий ассортимент мебели на заказ, и ее бизнес растет. Хотя в разных отделах появляется все больше и больше новых станков, для владельца компании, планирующего дела в голове, по-прежнему важнее всего, чтобы люди знали, как и что делать, чтобы он мог рассчитать общее время производства.

Каждая занятая машина не является ключом, потому что в каждом проекте тысячи элементов, и рабочие могут менять порядок вещей в соответствии с ходом работ.

Представьте, что вместо операции «Подготовка досок», состоящей из очереди различных задач, ему пришлось бы разбивать их на станки с ЧПУ, предназначенные для деревянных досок, плоттеров, пил, ленточных пил и т. д. Владелец, вероятно, дал бы перед делегированием задач производственному цеху.

д. Владелец, вероятно, дал бы перед делегированием задач производственному цеху.

Даже если заказ поступит туда, рабочие могут перепутать вещи между машинами. Они не стали бы каждые несколько минут сверяться с компьютером, полагаясь на свои профессиональные знания и опыт.

#2 Убедитесь, что план понятен и прост… но не слишком прост

Чем больше вы делите свое производство на мелкие элементы, детализированные рабочие станции, десятки минутных операций, даже если у вас есть благие намерения решить все проблемы с вашим программным обеспечением для планирования производства, существует некоторый риск того, что вы и ваши сотрудники могут почувствовать себя перегруженными предоставленными данными, застрявшими в многочисленных столбцах, сотнях заказов.

В результате то, что раньше казалось простым, теперь может показаться сложным или хаотичным.

Готовы оптимизировать свой цех?

Программное обеспечение для онлайн-производства, которое дает вам полный контроль.

Начните сегодня

14-дневная бесплатная пробная версия — Кредитная карта не требуется — Неограниченная бесплатная поддержка

Практический пример

Компания, которая готовит микроавтобусы на основе переоборудования грузовиков доставки с бумажных заказов на Prodio система, разделившая все операции на каждом этапе на детализированные элементы. Например, работа над новым жгутом электропроводки состояла из нескольких операций. Установка холодильника, светодиодных панелей слева и справа, установка неоновых вывесок, кабели для спутникового телевидения и т. д.

Что важно, так это то, что два человека отвечали за все электромонтажные работы для конкретного проекта и делали все в два этапа, разделенных установкой новых элементов. С точки зрения проекта не нужно было проверять каждую деталь или операцию каждые 5 минут. Начальнику требовался точный подсчет общего рабочего времени и часов, потраченных на переделку каждого автомобиля, чтобы знать, готов ли он к следующему этапу производства.

С другой стороны, упрощенный график производства может показаться на первый взгляд более прозрачным, но он НЕ ДАЕТ вам никакой дополнительной ценности. Поскольку производственный график слишком общий, вы или ваши работники должны физически отправиться в производственный цех, чтобы проверить, что там происходит.

Вот еще один пример.

Если вы работаете в покрасочном цеху, где каждый элемент должен быть сначала подготовлен к окраске, затем окрашен в первый раз, отшлифован, окрашен во второй раз и, наконец, готов к отжигу, если у вас есть только одна названная операция «Малярный цех» не поможет. Десятки заказов на разных этапах процесса окраски будут смешиваться.

Когда вы хотите узнать, когда, например, будет готов заказ на диски, все, что вы увидите в системе, это то, что заказ находится в процессе выполнения в «Покрасочном цеху». Он не скажет вам, насколько продвинута работа или заказ застрял где-то между шлифовкой и второй операцией покраски.

#3 Сосредоточьтесь на ключевых ресурсах, в том числе и за пределами цеха

Если у вас нет представления об организации производственного графика, сосредоточьтесь на перечислении всех мест, где наиболее часто возникают узкие места, или назовите операции, которые, скорее всего, будут в ожидании завершения предыдущей процедуры.

Планирование производства может иметь несколько ролей, начиная с ситуации СОВЕТ 1, когда вы чувствуете и видите, что происходит в вашем производственном цеху. Крайне важно спланировать правильную очередь во время наиболее важных операций, где часто возникают узкие места.

Например, имеет ли смысл делить операцию на три отдельные машины, если в действительности у вас все еще есть только один опытный работник, который одновременно работает на одной из этих машин? В такой ситуации вы создаете только хаос, потому что теряете ясность.

Гораздо лучше было бы использовать операции, а именно в комментариях/тегах задач, возложенных на механизатора, чтобы указать, какую из трех машин он должен использовать и когда.

Точно так же, если данная операция задерживает работу, следующие этапы должны ждать, что создает узкое место. Поэтому рекомендуется отмечать его в производственном графике. Это значительно улучшит общение. Хорошим примером может быть добавление к производственному графику процедуры контроля качества, которая освободит продукт для перехода на следующую стадию или позволит технологам подготовить программы для машин.

Благодаря этому решению рабочие на следующем этапе производства знают, готов ли данный заказ или все еще находится в ожидании.

#4 Включите в график другие операции, которые не ограничиваются строго производством

Рекомендуется включать другие операции, не связанные строго с производством, во весь производственный процесс. Это улучшает организацию работы в производственных компаниях.

Например, некоторые клиенты устанавливают первую операцию производственного графика «Подготовка технологической документации» в офисе. На первый взгляд это может показаться немного странным, но это выгодное и практичное решение. На первом станке у рабочего может быть несколько заказов в очереди от его менеджера/планировщика.

Тем не менее, они могут видеть в режиме реального времени, какие из них готовы к запуску, а какие приостановлены из-за неполной документации или отсутствия программ для станка. К сожалению, из-за отсутствия технологов именно здесь возникают узкие места. Вот почему так важна правильная очередь заказов.

Вот почему так важна правильная очередь заказов.

Другие примеры:

- установка формы на станок

- сборка мебели

- изготовление надгробий на кладбище (последнее — реальная история, к тому же заказчик делит заказы на отдельные сборочные бригады)

- внешние операции, делегированные субподрядчикам, такие как гальванизация или закалка.

Примеры можно было бы умножать, но у них есть одна общая черта: глядя на график производства, ты уверен, что весь производственный процесс охвачен на 100%.

#5 Разделите график производства на информационные панели, чтобы упростить просмотр для вас и сотрудников

Помните, что ясность — это то, что вам и вашим работникам нужно больше всего, особенно когда вы решаете совместить другой подход к планированию производства и составлению графика производства. Вот почему так важно разделять различные рабочие представления, и информационные панели идеально подходят для этой задачи.

Что такое производственные информационные панели? Легче всего это объяснить, когда вы представляете их как большие отдельные доски с задачами, размещенными на стене в разных отделах вашей компании. Однако, так как мы живем в XXI веке, скорее всего, доски будут в электронном варианте, а вместо них будут отображаться машины.

Благодаря информационным панелям каждый отдел может видеть только свою область интересов, не вникая в обязанности других и имея только соответствующие машины/операции в производственном графике.

Кроме того, автоматизация и онлайн-обработка данных гарантируют, что определенные производственные заказы, отображаемые в производственном графике, содержат информацию о ходе выполнения и стадии, на которой находится данный продукт. Таким образом, связь постоянно улучшается и становится все лучше и лучше, даже несмотря на то, что все разделено на разные производственные графики.

Практический пример – производственные графики и информационные панели, организованные по различным отраслям

Обрабатывающие предприятия с ЧПУ

- Информационная панель: конструкторское бюро

- Различные технологи готовят документацию и программы 9 0014

- Приборная панель: станки с ЧПУ

- станок FAAC 300 мм

- станок FAAC 400 мм

- станок Fanuc 5 оси

- Информационная панель: отделочные работы

- Полировка

- Контроль качества

Компания по производству косметики

- Информационная панель: рецептура

- Различные реакторы/мешалки 90 014

- Приборная панель: упаковка

- Линия розлива 1

- Розлив линия 2

- Этикетка

- Упаковка

Столярная мастерская

- Приборная панель: резка

- Пилы

- Станки с ЧПУ

- Приборная панель: сборка

- Ручная сборка

- Лакировка

9 0011 Склеивание

- Приборная панель: сборка у заказчика

- Различные монтажные бригады и их планшеты

Как платформа Prodio может помочь вам построить эффективный график производства?

Производители также все еще полагаются на электронные таблицы или бумажные заметки для разработки производственных графиков. Этот метод может показаться самым быстрым и простым в использовании, но что, если вы хотите быстро поделиться документом между несколькими работниками? Или добавить в расписание последние изменения? Или хотя бы просто узнать, как продвигается производственный процесс?

Этот метод может показаться самым быстрым и простым в использовании, но что, если вы хотите быстро поделиться документом между несколькими работниками? Или добавить в расписание последние изменения? Или хотя бы просто узнать, как продвигается производственный процесс?

Тогда бумажные блокноты или таблицы Excel больше не режут.

Однако с помощью Prodio вы можете попрощаться с бумажными расписаниями, несколькими электронными таблицами Excel или многочисленными звонками своим работникам, чтобы узнать о прогрессе.

В онлайн-модуле планирования производства вы можете легко создавать подробные производственные графики. Сроки, приоритеты, назначенные работники, любые особые требования или изменения — все будет видно с первого взгляда для всех участников.

А если нужно внести изменения в расписание? Один щелчок, чтобы добавить изменения, и второй, чтобы предупредить всех работников о наличии обновления — и все!

Или, может быть, вы хотите создать индивидуальные информационные панели, чтобы разделить свой график на производственные цеха, рабочие станции или сборочные бригады? Нет проблем — вы можете создать столько, сколько захотите.

Хотите узнать, действительно ли Prodio может сделать разработку новых производственных графиков более приятной? Тогда как насчет того, чтобы запланировать демонстрационную презентацию или тест-драйв нашей бесплатной 14-дневной пробной версии? Можем поспорить, что вы больше никогда не захотите возвращаться к ручному созданию расписаний!

Заключение

Одна только мысль о том, что нужно составить очередной график производства, вызывает у вас тревогу? Мы слишком хорошо знаем это чувство. Мы надеемся, что с помощью наших простых советов по составлению расписания вам будет проще составить расписание так, чтобы оно больше всего подходило вам и вашим производителям.

Наше Prodio также готово помочь вам с тяжелой работой, с которой вам до сих пор приходилось сталкиваться во время детального планирования. Просто запланируйте задачи внутри приложения, и Prodio позаботится о том, чтобы вся ваша компания знала, что делать. И если вы когда-нибудь хотели, чтобы вы могли быть в шести местах одновременно, чтобы контролировать весь производственный процесс, Prodio может исполнить и это желание.

И если вы когда-нибудь хотели, чтобы вы могли быть в шести местах одновременно, чтобы контролировать весь производственный процесс, Prodio может исполнить и это желание.

Кто знает, может быть, с нашей помощью вы действительно начнете с нетерпением ждать разработки новых производственных графиков?

График производства в производстве Часто задаваемые вопросы

Что такое процесс планирования производства?

Процесс планирования производства включает в себя создание плана для определения того, что, сколько и когда производить готовой продукции на основе потребительского спроса и имеющихся ресурсов. План также включает в себя все необходимые производственные мероприятия, ресурсы, которые будут использоваться, основные производственные цели и сроки поставки.

Он направлен на обеспечение достижения производственных целей в установленные сроки и с оптимальной эффективностью производства.

Каковы преимущества эффективного планирования производства?

Эффективное планирование производства позволяет предприятиям обеспечивать своевременную доставку продукции, минимизировать складские затраты, оптимизировать использование производственных мощностей, сократить производственные задержки и потенциальные узкие места, а также повысить общую эффективность работы. Это также помогает в прогнозировании спроса, управлении запасами и управлении цепочками поставок.

Это также помогает в прогнозировании спроса, управлении запасами и управлении цепочками поставок.

Как эффективное планирование и составление графиков производства может улучшить производственный процесс?

Несколькими способами. Во-первых, четкий производственный график позволяет всем работникам понять, какие задачи они выполняют и в каком порядке их следует выполнять. Когда все находятся на одной странице, также меньше места для недоразумений или ошибок, поэтому весь производственный процесс проходит намного более гладко. А поскольку производители работают с максимальной эффективностью, продукты готовятся быстрее, но при этом расходуется меньше сырья, поэтому себестоимость производства ниже.

Какие проблемы возникают при создании эффективного графика производства?

Производители часто сталкиваются с трудностями при разработке графиков, потому что они могут быть организованы различными способами, и им может быть трудно найти правильный метод. Вносить изменения в уже запущенные производственные процессы и информировать об этом всех работников также довольно сложно, особенно если владельцы производственных объектов в основном полагаются на бумажные планы или электронные таблицы.

Вносить изменения в уже запущенные производственные процессы и информировать об этом всех работников также довольно сложно, особенно если владельцы производственных объектов в основном полагаются на бумажные планы или электронные таблицы.

Каковы ключевые компоненты процесса планирования производства?

Ключевые компоненты процесса планирования производства включают планирование спроса, основной производственный график, планирование потребности в материалах, производственную маршрутизацию, управление производством и управление запасами. Эти компоненты помогают управлять всей производственной цепочкой и обеспечивать своевременную доставку продукции клиентам.

Как программное обеспечение для планирования производства может помочь в оптимизации производственных процессов?

С помощью этих инструментов производители могут быстро создавать производственные графики, просто добавляя задачи в систему и назначая для них рабочих.

д.

д.

Статья, в которой подробно обсуждаются модели управления запасами: как эффективно управлять запасами.

Статья, в которой подробно обсуждаются модели управления запасами: как эффективно управлять запасами. (количество штук, которые могут быть произведены, тонны готовой продукции и т. д., на общем уровне или по семействам продукции). Целью производственного плана является согласование потребности в производственных мощностях (вытекающей из рыночного спроса) с фактической доступностью (выраженной в человеко- или машино-часах).

(количество штук, которые могут быть произведены, тонны готовой продукции и т. д., на общем уровне или по семействам продукции). Целью производственного плана является согласование потребности в производственных мощностях (вытекающей из рыночного спроса) с фактической доступностью (выраженной в человеко- или машино-часах).