Содержание

Производственный контроль на предприятии

Автор статьи: Судаков А.П.

Производственный контроль на предприятии осуществляется в соответствии с разработанной программой. Она составляется и утверждается еще до начала ведения хозяйственной деятельности. Документ обязателен для всех представителей бизнеса, вне зависимости от их организационно-правовой формы управления. Без него уполномоченными органами не будет выдано разрешение на начало работ.

Как проводится производственный контроль на предприятии

Содержание

- Что такое производственный контроль на предприятии

- Кто осуществляет контроль

- Кто несет ответственность за выполнение мероприятий программы

- Кто разрабатывает, утверждает и согласовывает документ

- Сроки актуальности

- Структура документа

- Нарушение регламента Программы

- Итоги

Что такое производственный контроль на предприятии

Производственный контроль осуществляется уполномоченными к таким действиям работниками в соответствии с позициями ранее утвержденной программы мероприятий.

Она ориентирована на обеспечение безопасности трудящихся во время выполнения должностных обязанностей, а также на предупреждение негативного воздействия производственных факторов на их здоровье. В отдельных разделах предусмотрено проведение операций по защите окружающей среды, включая недопущение выбросов в атмосферу, в водные бассейны, а также несанкционированного складирования отходов. В документе также предусмотрено проведение противоэпидемических и санитарных мероприятий.

Кто осуществляет контроль

Позиции программы должны соблюдаться всеми наемными работниками субъекта предпринимательской деятельности. Контроль обычно осуществляется в несколько этапов. Деятельность рабочих контролируется начальником структурного подразделения, который следит, чтобы сотрудники, находящиеся у него в подчинении, выполняли свою работу с соблюдением регламента документа.

Производственный контроль в отношении окружающей среды

Начальство контролируется работниками административного состава, которым работодатель вменил в обязанность своим распоряжением в приказе контроль безопасности функционирования предприятия. Такие обязательства актуальны для инженера по охране труда. Специалист обычно отвечает не только за безопасность труда на производстве, но и за пожарную безопасность, и за охрану окружающей среды. В крупных компаниях для осуществления координирования и контроля работы структурных подразделений, формируются целые отделы, в которых каждый сотрудник отвечает за свой отсек работы.

Такие обязательства актуальны для инженера по охране труда. Специалист обычно отвечает не только за безопасность труда на производстве, но и за пожарную безопасность, и за охрану окружающей среды. В крупных компаниях для осуществления координирования и контроля работы структурных подразделений, формируются целые отделы, в которых каждый сотрудник отвечает за свой отсек работы.

Деятельность уполномоченных специалистов вправе проконтролировать работодатель, а также учредители субъекта хозяйствования. Для этого может быть запрошена локальная документация по предприятию, регламентирующая определенные операции, а также отчеты по их выполнению. В рамках проверки может быть сформирована комиссия с целью оценки наглядных результатов деятельности.

Общий контроль функционирования предприятия с учетом позиций программы, осуществляется представителями контролирующих органов в рамках плановой проверки. Она может быть внеплановой при поступлении жалоб на предприятие, тема которых чаще всего – загрязнение окружающей среды, потому что она наглядна. Безопасность труда, санитария, гигиена и противоэпидемические мероприятия являются внутренним вопросом предприятия, который может быть поднят только его работниками, поскольку для других категорий граждан, информация может быть недоступна и неактуальна. Внеплановый контроль может быть также проведен по причине выявленных несоответствий или грубых нарушений в поданной отчетности.

Безопасность труда, санитария, гигиена и противоэпидемические мероприятия являются внутренним вопросом предприятия, который может быть поднят только его работниками, поскольку для других категорий граждан, информация может быть недоступна и неактуальна. Внеплановый контроль может быть также проведен по причине выявленных несоответствий или грубых нарушений в поданной отчетности.

Кто несет ответственность за выполнение мероприятий программы

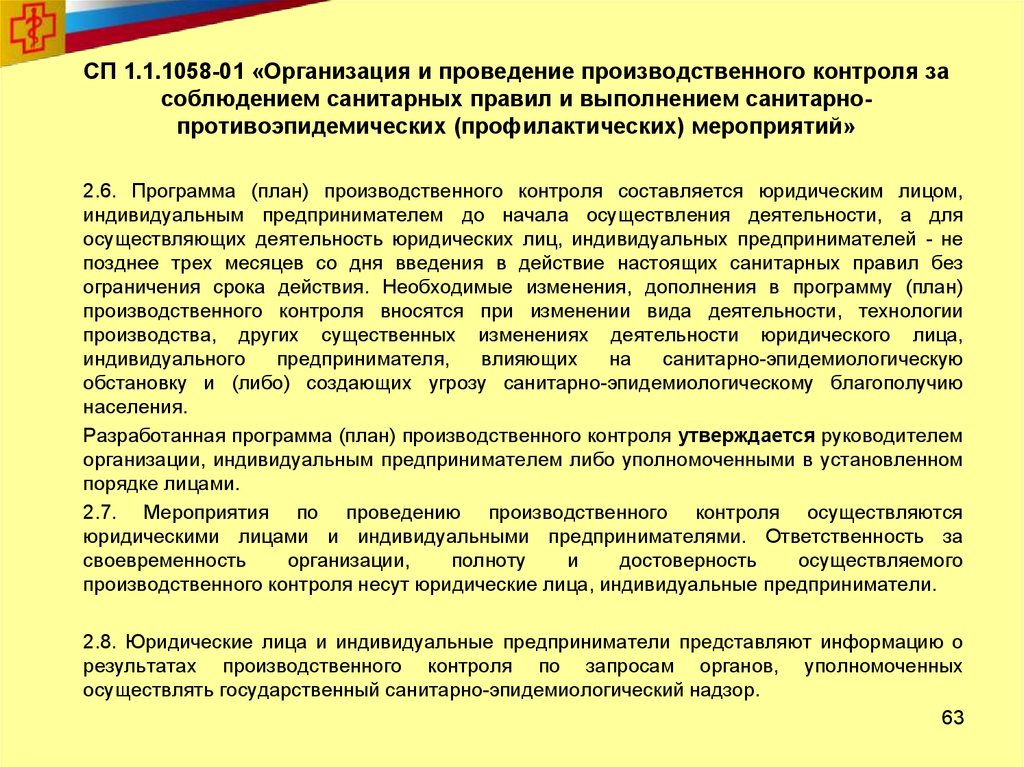

Ответственность за наличие производственной Программы на предприятии и за выполнение ее мероприятий, за своевременность подачи отчетности и за достоверность всех предоставленных сведений, возлагается на руководителя субъекта хозяйствования. Он может иметь статус как юридического лица, так и индивидуального предпринимателя. Требования и уровень ответственности в обоих ситуациях одинаков.

Кто разрабатывает, утверждает и согласовывает документ

Перед тем как приступить к оформлению документа, руководителю необходимо разобраться, кем составляется Программа производственного контроля. Она может быть разработана квалифицированными и компетентными в тематиках, которые охватывает документ, сотрудниками. В качестве альтернативного варианта, руководитель компании может заказать документ в специализированных в этой отрасли компаниях.

Она может быть разработана квалифицированными и компетентными в тематиках, которые охватывает документ, сотрудниками. В качестве альтернативного варианта, руководитель компании может заказать документ в специализированных в этой отрасли компаниях.

Для составления документации понадобятся знания в сфере охраны труда, экологии, гигиены и санитарии. Поэтому, доверяя такую работу сотруднику предприятия, руководство должно быть уверено в компетентности исполнителя, поскольку содержимое документа оказывает влияние на степень заинтересованности надзорными органами субъектом хозяйствования. При правильно разработанных мероприятиях, их несложно будет выполнить в указанные в Программе сроки, составить и предоставить на рассмотрение отчетность в отношении каждого отображенного в документе раздела.

Итак, разработка документа может быть проведена любым лицом. Процедура не регламентирована ограничениями для исполнителей, выраженными в наличии специальных разрешений для проведения работы. Утверждается Программа руководителем организации или иным лицом из административно-управленческого состава работников, имеющих право подписи на подобных документах.

Утверждается Программа руководителем организации или иным лицом из административно-управленческого состава работников, имеющих право подписи на подобных документах.

Производственный контроль безопасности

Документ требует согласования в надзорных органах, что позволяет оценить его ответственными представителями правильность его составления, проверить уровень охваченности всех необходимых для контроля вопросов. При отсутствии в документации всех разделов, она может быть отправлена на доработку. Контролирующие органы поставят свою подпись на документе, только когда он будет соответствовать их требованиям.

Сроки актуальности

Программа разрабатывается и согласовывается до начала деятельности предприятия. Ее действие распространяется на все время функционирования субъекта хозяйствования. Однако в это период производство может претерпеть изменения в технологии процесса, в перечне сырьевых материалов, оборудования или итоговой продукции. Предприятие вправе кардинально изменить вид деятельности или внедрить новые технологии в существующие. Все это должно найти свое отражение в действующей программе в виде корректировки документа посредством внесения в него изменений, который также требуют утверждения руководством и согласованием с надзорными органами.

Все это должно найти свое отражение в действующей программе в виде корректировки документа посредством внесения в него изменений, который также требуют утверждения руководством и согласованием с надзорными органами.

Структура документа

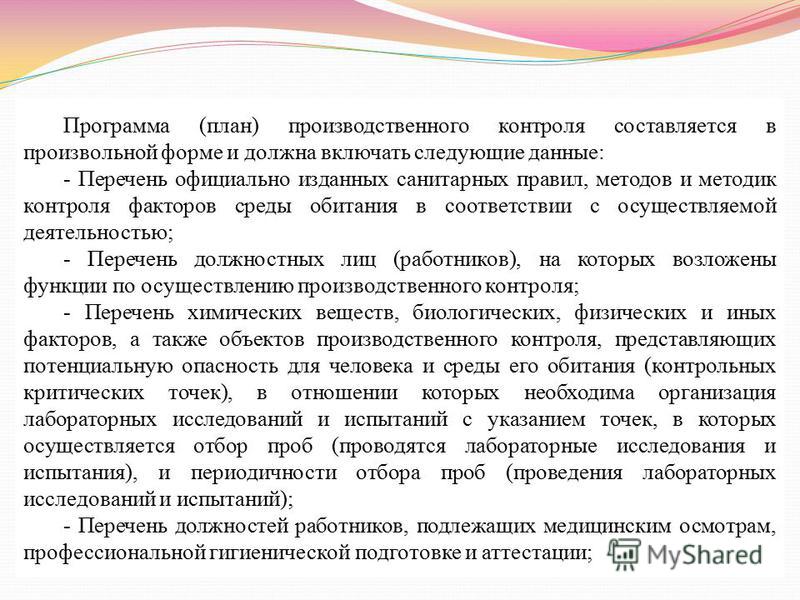

План производственного контроля составляется до начала функционирования компании.

В нем отображается ряд мероприятий, при выполнении которых работникам предприятия будет обеспечена гарантия сохранности здоровья ввиду снижения вероятности воздействия вредных производственных факторов на человека. При работе в заданных локальных актом условиях будет минимизировано воздействие производственной технологической линией на окружающую среду.

В правовых актах не предусмотрена унифицированная форма документа, поэтому допускается его оформление по усмотрению руководителя субъекта хозяйствования. В его компетенции передать свои полномочия другому работнику, профессия и функциональные обязанности которого должны иметь отношение к административно-управленческой деятельности. От уполномоченного сотрудника дополнительно может потребоваться свидетельство о присвоении соответствующей требованиям квалификации по охране труда и пожарной безопасности. При его отсутствии, работодателю придется направить сотрудника на обучение для повышения квалификации или заниматься разработкой документации самостоятельно.

От уполномоченного сотрудника дополнительно может потребоваться свидетельство о присвоении соответствующей требованиям квалификации по охране труда и пожарной безопасности. При его отсутствии, работодателю придется направить сотрудника на обучение для повышения квалификации или заниматься разработкой документации самостоятельно.

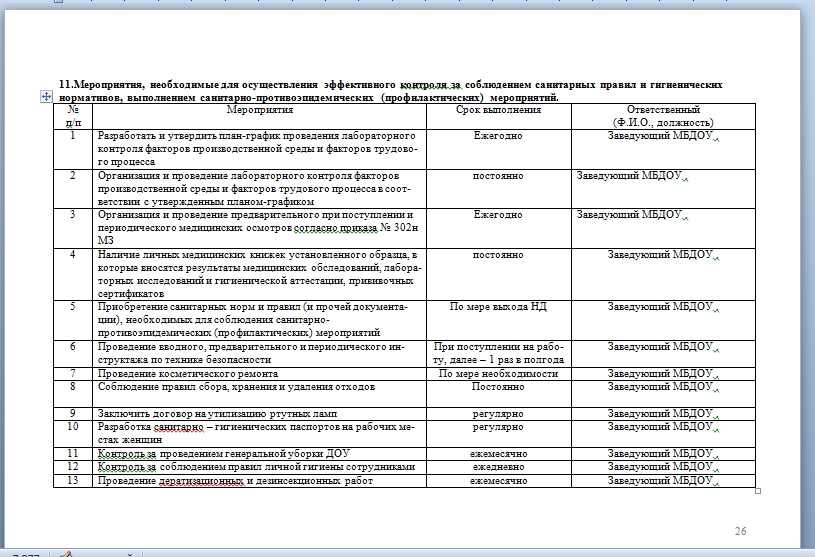

Программа производственного контроля

В программу необходимо включить раздел, раскрывающий сущность хозяйствования, его вид и преследуемые руководством цели, которые чаще всего заключаются в получении результатов труда в определенном количественном измерении. Для обоснования выдвигаемых требований к каждому этапу ведения деятельности компании, в начале документа необходимо описать специфику функционирования компании, применяемые технологии, отобразить перечень используемого оборудования, расходных материалов, а также список и виды произведенных товаров или оказанных услуг.

Проанализировав деятельность субъекта хозяйствования, составителю документа необходимо выявить опасные факторы, которые потенциально могли бы воздействовать на человека и окружающую среду. Их необходимо отразить в виде перечня с указанием источника возникновения в отдельном разделе программы.

Их необходимо отразить в виде перечня с указанием источника возникновения в отдельном разделе программы.

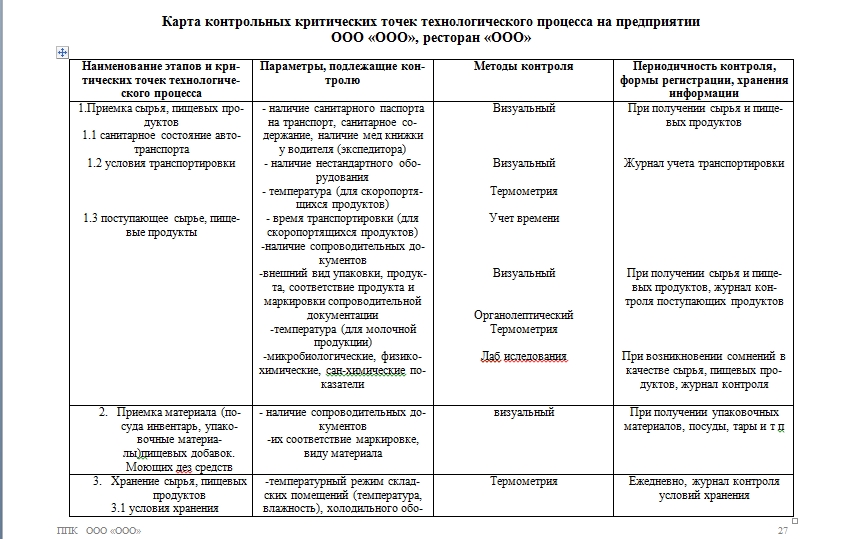

Для оценки масштабности потенциально возможного вреда, необходимо отобразить в количественном измерении число наемных работников, оборудования и перечня операций, которые выполняются каждым сотрудником. Каждый этап технологического процесса необходимо детально рассмотреть по составляющим операциям, чтобы выявить факторы потенциально возможной опасности. После их объективной оценки, уполномоченным лицом определяются критерии безопасности, актуальные для конкретного производственного процесса. Они позволяют оценить уровень их безвредности.

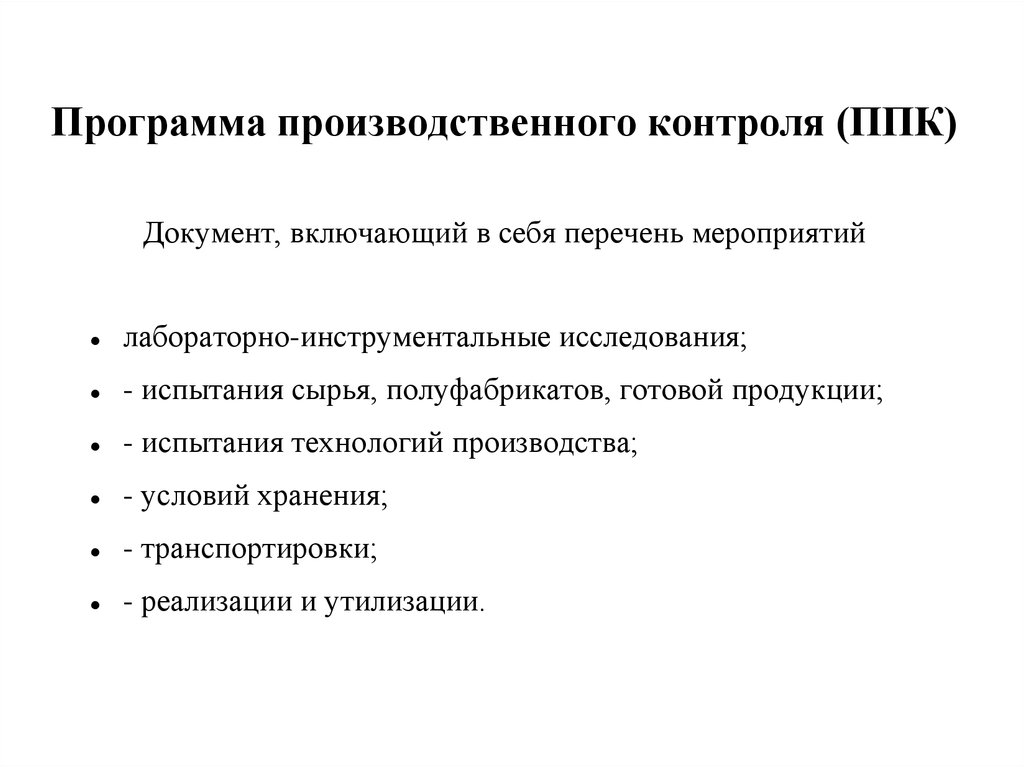

На основании проведенного исследования и сделанных выводов о режиме работы, в котором производство не представляет опасности для окружения, разрабатываются методы контроля его соблюдения. Они могут охватывать сферы:

- производства;

- транспортировки;

- хранения;

- реализации;

- утилизации.

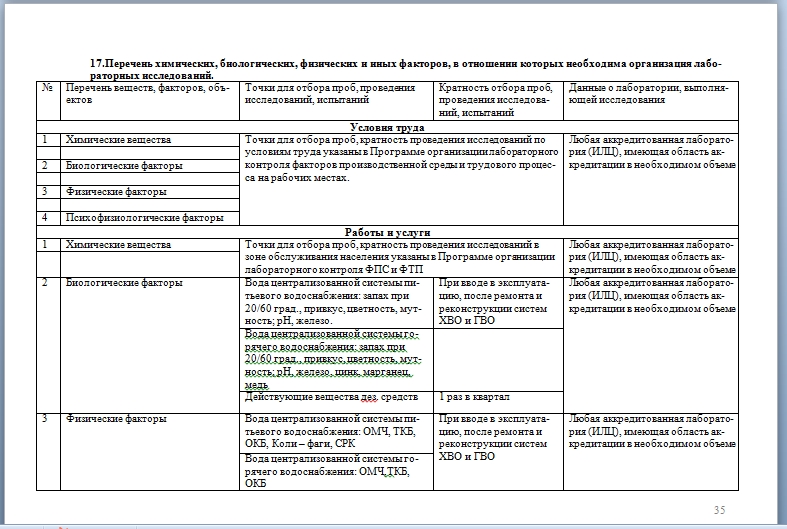

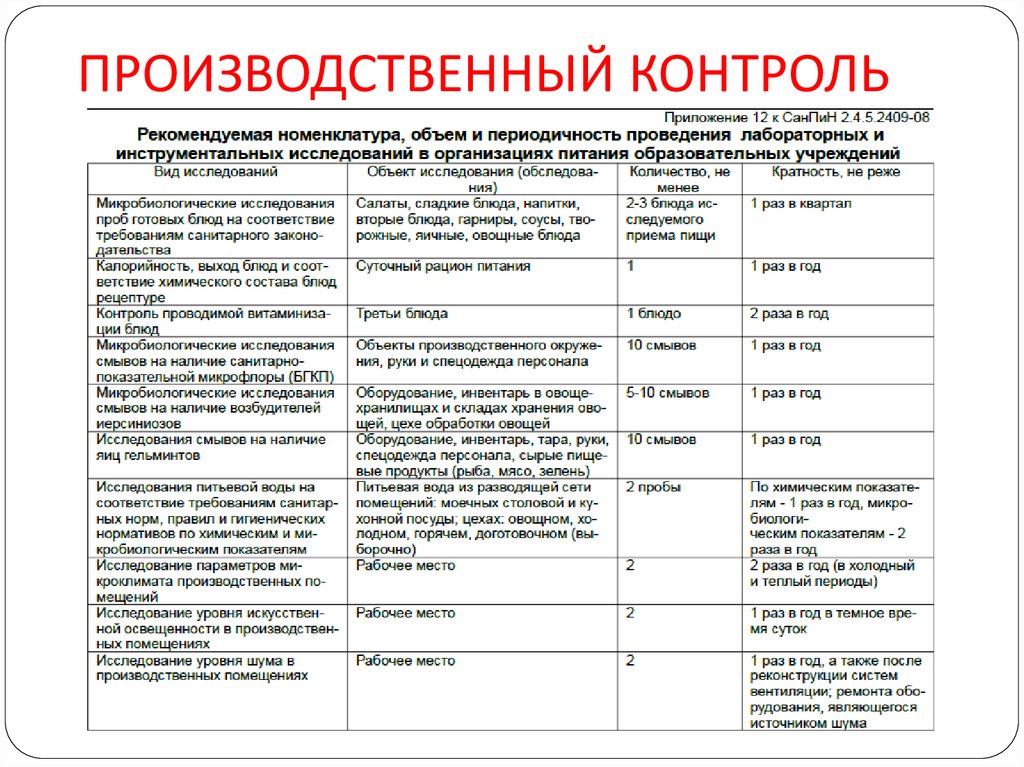

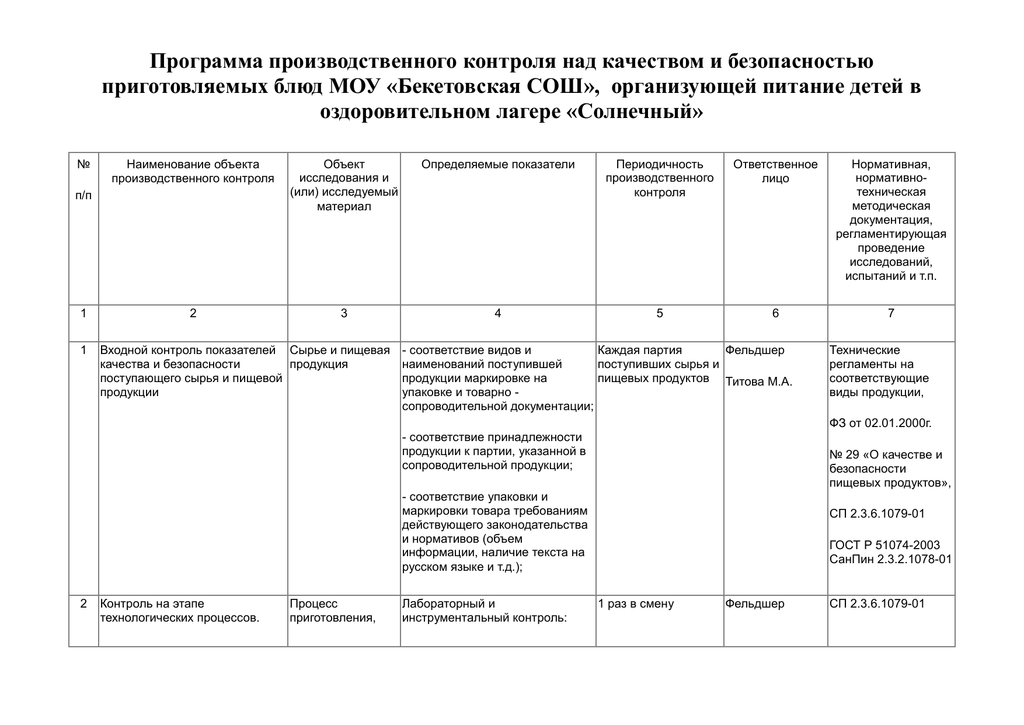

Для осуществления мероприятий контроля необходимо проведение лабораторных исследований. О них необходимо упомянуть в отдельном разделе. В нем следует перечислить, какие необходимы отборы проб для проведения исследований и испытаний, а также указать периодичность реализации подобных операций.

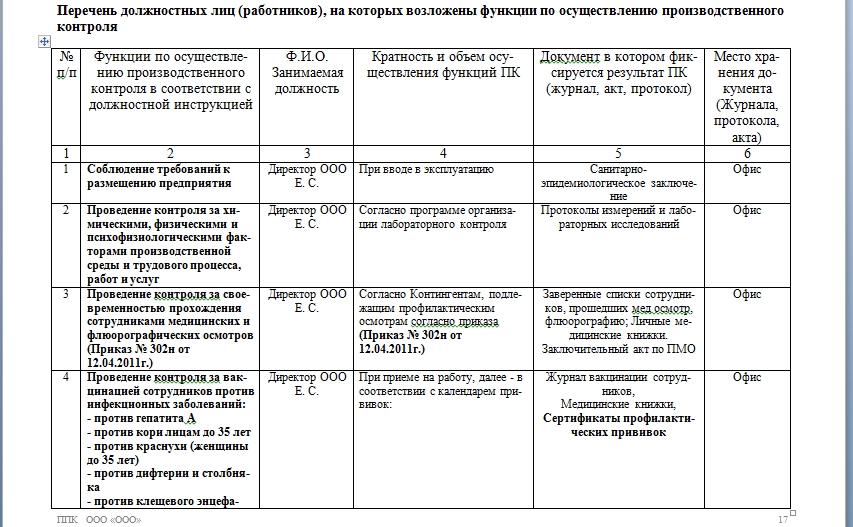

Контроль за выполнением требований Программы должен быть возложен приказом на должностное лицо. Эту информацию необходимо включить документ, чтобы впоследствии работодатель или представители контролирующих органов имели представление, с кого им требовать учет отчетность по произведенным операциям. Также необходимо разработать и утвердить вместе с программой учетно-отчетную форму.

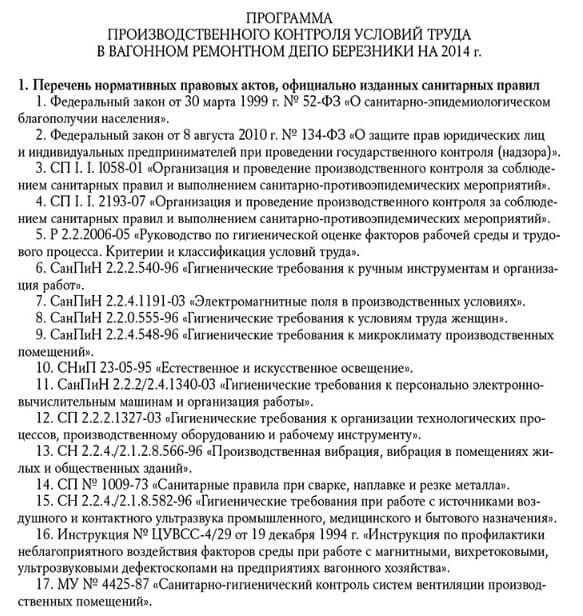

В приложении к документу необходимо указать перечень нормативной документации, которая была использована при составления программы, а также документацию, на которую необходимо ориентироваться при реализации мероприятий производственного контроля.

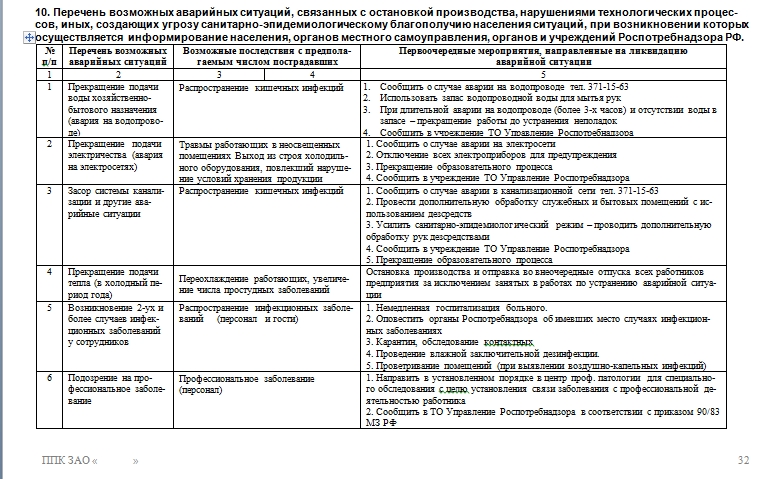

Виды возможных аварийных ситуаций на производстве должны быть выявлены составителем документа и сведены в единый перечень, что придаст производственному процессу предсказуемость. Такой подход к решению вопроса минимизирует риски негативного воздействия факторов на безопасность.

Такой подход к решению вопроса минимизирует риски негативного воздействия факторов на безопасность.

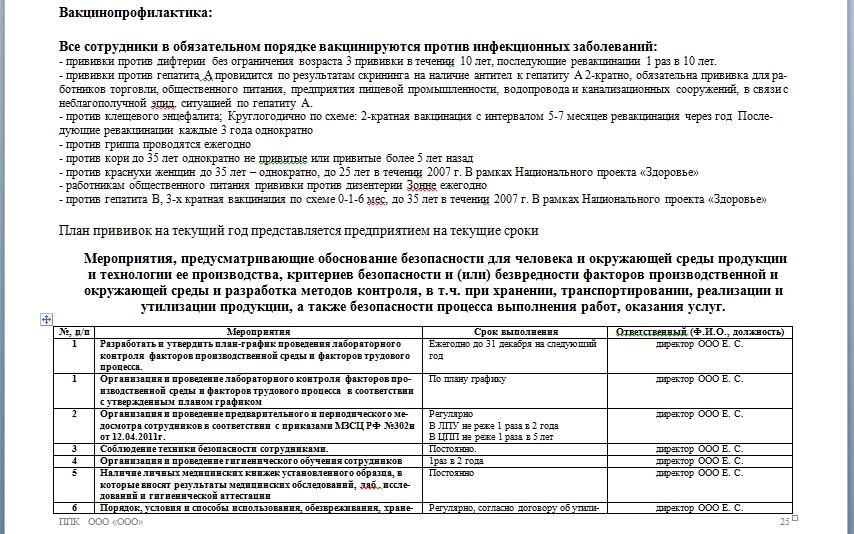

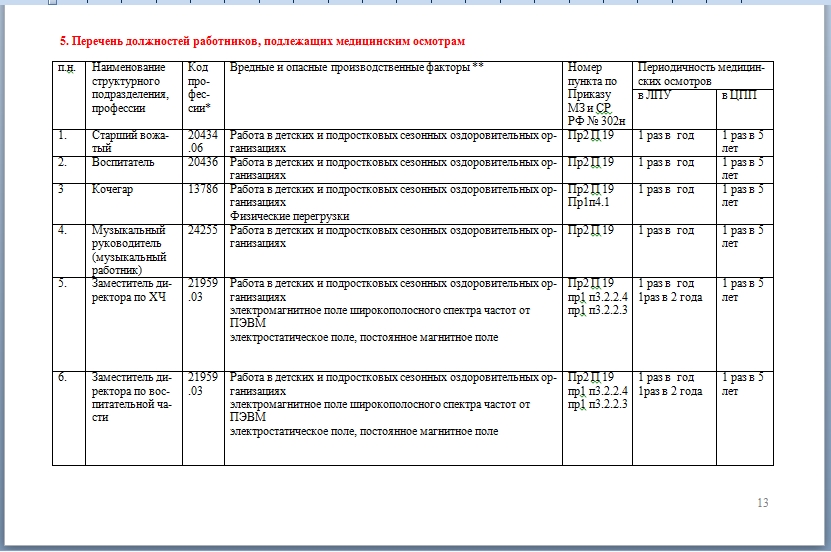

В отдельной главе необходимо разработать порядок информирования о возникшей угрозе рабочих на предприятии, а также аварийных и уполномоченных к контролю служб. В приложении документа необходимо отразить перечень работников, которые не могут выполнять должностные обязанности без прохождения профессиональной аттестации и медицинского осмотра. Также необходимо разработать отсутствующие в базовом перечне мероприятия, ориентированные на выполнение специфических задач, характерных только на определенный вид деятельности.

Нарушение регламента Программы

План производственного контроля

Содержимое Программы должно соответствовать регламенту требований контролирующих органов. Все отраженные в ней в мероприятия необходимо выполнять с учетом специфических нюансов, актуальных только для конкретного предприятия. Выявленный представителями надзорных органов факт пренебрежения положениями Программы, выраженного в невыполнении мероприятий, станет причиной наложения на ответственных за их реализацию сотрудников штрафных санкций. Их размер определяется степенью тяжести нарушения. Если несоблюдение правил Программы стало причиной неблагоприятных последствий, то возможна даже приостановка деятельности компании.

Их размер определяется степенью тяжести нарушения. Если несоблюдение правил Программы стало причиной неблагоприятных последствий, то возможна даже приостановка деятельности компании.

Итоги

Производственный контроль – это ряд мероприятий из ранее разработанной Программы, целью которых является обеспечение безопасности для людей и окружающей среды, а также предупреждение ситуаций, которые могут ей угрожать. В документе охвачены несколько направлений контроля, для реализации которого часто необходимо привлечение сторонних организаций, имеющих оборудование и разрешение на проведение лабораторных исследований.

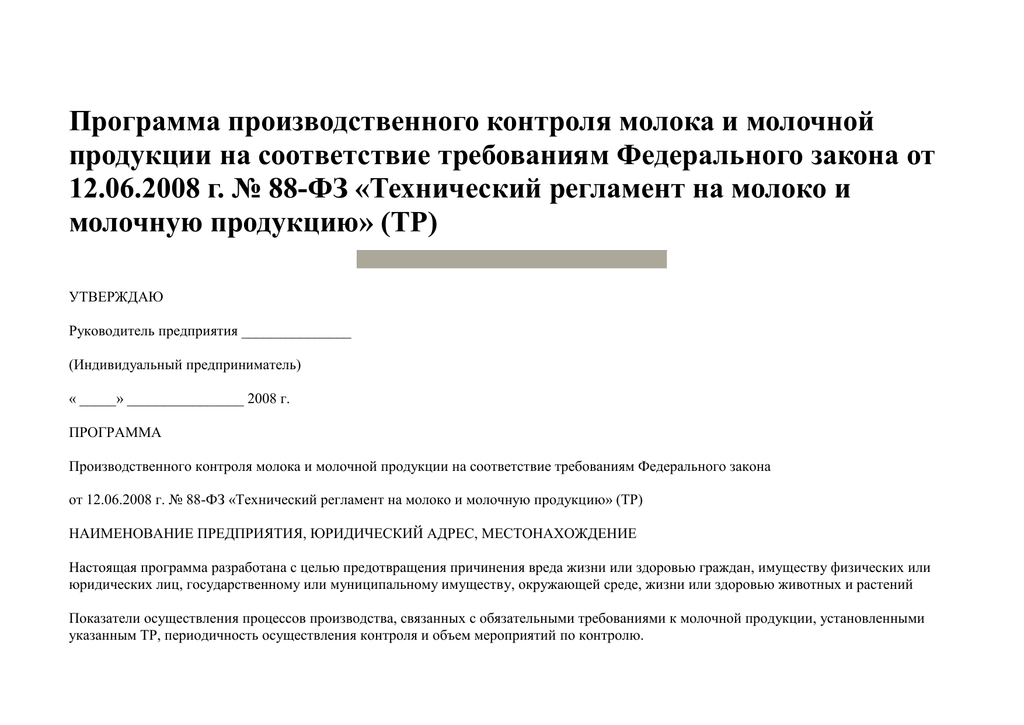

Программа производственного контроля за соблюдением санитарных правил

В России действует Закон о санэпид благополучии, который обязывает всех предпринимателей и юридических лиц проводить производственный контроль за соблюдением санитарных правил. Документом, подтверждающим прохождение такого контроля, является типовая программа производственного контроля или так называемая программа ПЭК.

Документом, подтверждающим прохождение такого контроля, является типовая программа производственного контроля или так называемая программа ПЭК.

Содержание статьи

Кем составляется программа производственного контроля?

Она необходима следующим предприятиям:

- общественного питания;

- пищевые производства;

- торговли;

- в медицинских учреждениях;

- во всех сферах социально-бытового обслуживания.

Но нужна эта программа не всем предприятиям, а только тем, которые относятся к первым трем категориям по негативному воздействию на окружающую среду. Всего их четыре.

Как разработать программу производственного контроля?

Чаще всего к разработке привлекают сторонние организации.

План производственного контроля – это комплекс мер, направленный на обеспечение природоохранных мероприятий, региональному использованию природных ресурсов, принятию мер по их восстановлению в соответствии с действующим законодательством. Еще одно название этого документа – производственный контроль в сфере обеспечения охраны окружающей среды.

Программа производственного контроля должна составляться, кроме общих положений, с отображением шести разделов или глав, в которых включаются следующие данные:

- О проверке выбросов, сбросов и отходов;

- О подразделениях и сотрудниках, ответственных за проведение производственного экологически контроля;

- О лабораториях, которые задействованы в проведении ПЭК;

- О периодичности и методах проведения ПЭК, методах измерения и местах отбора проб.

Скачать образец программы производственного контроля

В большинстве случаев компании заказывают разработку программы ПЭК в сторонней организации. Для пользователей сайта Vyvoz.org нами был собран (и постоянно пополняется) перечень организаций в крупных городах России, которые занимаются разработкой программы производственного контроля:

Москва

Санкт-Петербург

Астрахань

Барнаул

Владивосток

Волгоград

Воронеж

Екатеринбург

Ижевск

Иркутск

Казань

Калининград

Кемерово

Киров

Краснодар

Красноярск

Липецк

Махачкала

Набережные Челны

Нижний Новгород

Новокузнецк

Новосибирск

Омск

Оренбург

Пенза

Пермь

Ростов-на-Дону

Рязань

Самара

Саратов

Тольятти

Томск

Тула

Тюмень

Ульяновск

Уфа

Хабаровск

Чебоксары

Челябинск

Ярославль

Первый раздел отчета по программе ПЭК

В первый раздел ПЭК включают следующие данные:

- Краткую информацию о субъекте хозяйственной деятельности, который обязан составлять документ;

- Наименование, категория, код и адрес местонахождения объекта;

- Наименование органа, которому субъект хозяйственной деятельности – ИП или юридическое лицо – отчитываются за

- выполнение ПЭК;

- Сведения о должностном лице, на которого возложена ответственность за подготовку отчета по ПЭК;

- Дата утверждения программы.

Информация для второго раздела

В главе о результатах проверки выбросов отображаются:

- Данные об этом с последней корректировкой;

- Совокупный объем всех выбросов отдельно по каждому загрязняющему веществу, а также по каждому источнику и, в завершении, по объекту в целом, в том числе с указанием вида загрязняющих веществ;

- Сроки проведения проверки выбросов и их стационарных источников.

Для разработки этой главы ПЭК необходимо привлекать лаборатории, аккредитованные для осуществления замеров на источниках выбросов. Если ранее была проведена проверка их источников, полученные данные включаются в третий раздел.

Из чего состоит третья глава?

В третью главу включается информация о результатах проверки сбросов. Они могут быть как водными объектами, так и водоканал. Заносятся следующие данные:

- О подписанных соглашениях водопользования;

- Совокупные данные объема сброса отдельно по каждому загрязняющему веществу, по каждому выпуску и по объекту в целом;

- Аналогичные совокупные данные объема сброса сточных вод;

- Об учете сточных вод и источников их образования.

Для того, чтобы разработать эту главу, необходимо самостоятельно проверить источники сброса или обратиться в специализированные компании. Если проводится программа регулярных наблюдений за водным объектом, туда можно будет подставить данные из этой программы.

Для справки! Если данная программа не проводится, сначала потребуется провести определенные замеры, получить нормативы на сбросы и собственно разрешение на сброс.

Четвертый раздел отчета программы ПЭК

Эти данные включаются в четвертый раздел, они отображают:

- Общее количество вредных веществ, образующиеся в результате деятельности предприятия в соответствии с ФККО;

- Информацию об объектах размещения отходов в соответствии с государственным реестром. Включаются в раздел при наличии у субъекта хозяйственной деятельности собственного полигона;

- Информацию о результатах проверки объектов размещения отходов в соответствии с положениями Приказа Минприроды от 25.

02.10 №49;

02.10 №49; - Сроки, в которые проводилась инвентаризация.

Данные в эту главу включаются из проекта нормативов образования отходов и лимитов на их размещение. Если он отсутствует, необходимо проводить проверку отходов отдельно.

Сведения о подразделениях и лабораториях

В пятый раздел или главу ПЭК включаются сведения о подразделениях и/или ответственных лицах, а именно:

- Наименование отдела/управления, их полномочия;

- Численность персонала этих подразделений;

- Информация о правах и обязанностях ответственных лиц и сотрудников подразделений.

В шестой раздел программы вносится информация об испытательных лабораториях, к которым обращаются за услугами проведения замеров по отходам выбросов и сбросов в рамках ПЭК. Сюда включаются:

- Название и месторасположение этих лабораторий;

- Реквизиты документов, которые подтверждают аккредитацию лабораторий с указанием информации о сфере аккредитации.

Кроме этого, ежегодно до 25 марта сдается отчетность об организации и результатах выполнения производственного экологического контроля. Она направляется в территориальный орган Росприроднадзора по месту деятельности предприятия.

Она направляется в территориальный орган Росприроднадзора по месту деятельности предприятия.

За подготовкой программы производственного контроля на предприятии и выполнением можно обратиться в специализированную компанию. Это оптимальный вариант, чтобы избежать негативных последствий в будущем. Альтернатива – самостоятельная разработка всех необходимых документов и составления ПЭК.

Программа производственного экологического контроля по новому приказу Минприроды.Читайте также

Организация проведения производственного контроля предприятия

Для чего предназначена процедура

Все предприятия — юридические лица, и индивидуальные предприниматели в процессе своей деятельности должны соблюдать санитарно-гигиенические правила. Именно для проверки соблюдений этих требований и необходима организация и проведение производственного контроля на предприятии. Их соблюдение необходимо как для обеспечения безопасности окружающей среды, так и для сохранения здоровья своих сотрудников и населения прилегающих жилых кварталов и населённых пунктов. Это касаемо не только процесса изготовления, но и складирования, перевозки, продажи продуктов производства и оказания коммерческих услуг.

Именно для проверки соблюдений этих требований и необходима организация и проведение производственного контроля на предприятии. Их соблюдение необходимо как для обеспечения безопасности окружающей среды, так и для сохранения здоровья своих сотрудников и населения прилегающих жилых кварталов и населённых пунктов. Это касаемо не только процесса изготовления, но и складирования, перевозки, продажи продуктов производства и оказания коммерческих услуг.

Кем проводится

Организация и проведение производственного контроля на предприятии в некоторых случаях производят сами фирмы, и организации во главе со своим руководителем, если в их составе есть специальная лаборатория. В большинстве случаев необходимо нанимать для этого специальную организацию, аккредитованную для выполнения лабораторных замеров. Для этого в штате организации может быть выделена специальная должность или целый отдел, занимающийся всевозможными санитарными проверками и заполнением соответствующей документации. Такие специалисты должны раз в пять лет проходить соответствующее обучение. Для некоторых фирм и предпринимателей не целесообразно, либо экономически невозможно иметь таких специалистов в постоянном штате. В этом случае они могут прибегнуть к помощи сторонних организаций, которые прошли соответствующую аттестацию в госсанэпидслужбе и имеют соответствующий допуск, позволяющий осуществлять санитарный контроль.

Такие специалисты должны раз в пять лет проходить соответствующее обучение. Для некоторых фирм и предпринимателей не целесообразно, либо экономически невозможно иметь таких специалистов в постоянном штате. В этом случае они могут прибегнуть к помощи сторонних организаций, которые прошли соответствующую аттестацию в госсанэпидслужбе и имеют соответствующий допуск, позволяющий осуществлять санитарный контроль.

Организация и проведение производственного контроля на предприятии

Такому контролю подлежит технологический процесс, используемое сырье, выпускаемый продукт, выбросы и отходы, места складирования, перевозки и сбыта продукции. Если организация работает в сфере услуг, то контролю подлежат выполняемые работы. Проверка осуществляется посредством санитарных экспертиз, лабораторных исследований, плановых проверок и зрительных оценок. В этих целях этого привлекаются исследовательские центры и лаборатории.

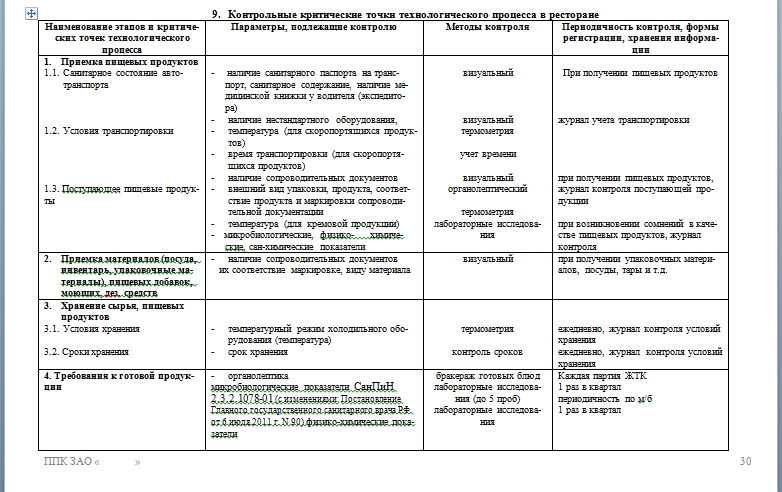

Для каждого предприятия разрабатываются отдельные программы и графики, согласно которым, впоследствии производятся лабораторные испытания за исполнением предприятием санитарных норм. Все эти мероприятия согласуются с органами санэпидстанции. Кроме того, должны быть определены критические точки, которые представляют собой места проведения проверок для обнаружения вредных или опасных для здоровья работников или окружающих людей факторов. Либо определяется этап производства, когда следует применять эту процедуру, для предотвращения нарушения условий безопасности. Контрольные проверки в этих критических местах проводятся в сроки, предусмотренные документацией. Остальные формы контроля производятся комплексно и осуществляются с временным интервалом, которую устанавливает сам руководитель организации — заказчика, полагаясь на действующие в данной области законы.

Все эти мероприятия согласуются с органами санэпидстанции. Кроме того, должны быть определены критические точки, которые представляют собой места проведения проверок для обнаружения вредных или опасных для здоровья работников или окружающих людей факторов. Либо определяется этап производства, когда следует применять эту процедуру, для предотвращения нарушения условий безопасности. Контрольные проверки в этих критических местах проводятся в сроки, предусмотренные документацией. Остальные формы контроля производятся комплексно и осуществляются с временным интервалом, которую устанавливает сам руководитель организации — заказчика, полагаясь на действующие в данной области законы.

Организация и проведение производственного контроля на предприятии может проводиться как визуальным осмотром, так и лабораторно-инструментальным способом, в зависимости от специфики объекта, подлежащего проверке.

С помощью визуального осмотра определяется соблюдение периодичности уборки и гигиенической обработки внутренних помещений, технического оборудования и инвентаря, соблюдения персоналом правил личной гигиены, нарушение условий и сроков хранения произведённой продукции и сырья. Также это касается и всех остальных факторов, которые можно оценить без специальных исследований.

Также это касается и всех остальных факторов, которые можно оценить без специальных исследований.

При помощи проб и исследований, проводимых в лабораторных условиях, изучаются физические, биологические и химические факторы, которые могут оказывать негативное воздействия на жизнь и здоровье людей, а также на состояние окружающей среды.

Результаты проверки

По итогам проверки Госсанэпиднадзор относит объект к одной из трех групп:

— К I группе относят объекты, которые успешно прошли все лабораторные и визуальные исследования, соответствуют всем санитарным и санитарно-эпидемиологическим нормам и получили оценку «удовлетворительно»;

— II группа объектов успешно прошла лабораторные исследования, не превысив допустимые нормативы, но при этом не соответствует санитарным нормам. Такие предприятия оцениваются как «неудовлетворительно»;

— III группа представлена объектами, которые не соответствуют санитарным нормам, а полученные результаты исследований превышают предельно допустимые значения. Они имеют «крайне неудовлетворительное» состояние.

Они имеют «крайне неудовлетворительное» состояние.

По окончании организации и проведения производственного контроля на предприятии оформляется учетно-отчетная документация, которая в полной мере отражает результаты всех проведенных исследований.

По итогам года составляется годовой отчет, в котором указывается количество проведенных проверок в этот период и их результаты. Он передается в Центр госсанэпиднадзора, не позднее 10 января. После проверки объект может быть переведен из нижестоящей группы выше.

Соблюдение санитарных норм влечет за собой выпуск качественной продукции, которая не нанесет вреда потребителю и повышение уровня условий труда, а значит и снижение случаев временной потери трудоспособности сотрудников.

Если Вам необходимо разработать программу производственного контроля на предприятии или провести лабораторные испытания и измерения обращайтесь по телефонам указанным в разделе контакты.

Расчет стоимости проведения производственного контроля в Вашей организации:

Название организации*

Контактное лицо*

Телефон с кодом города*

Ваш e-mail на который придет расчет стоимости

Программа производственного контроля

При отсутствии программы укажите какие замеры необходимо провести (комментарии):

Типы планирования в планировании и управлении производством

Планирование и управление производством (PPC) — это термин, объединяющий две стратегии: планирование производства и управление производством. В производственном мире планирование и контроль производства определяются четырьмя этапами: маршрутизация, планирование, диспетчеризация и последующая деятельность. Первые два этапа относятся к планированию производства, а вторые два относятся к управлению производством.

В производственном мире планирование и контроль производства определяются четырьмя этапами: маршрутизация, планирование, диспетчеризация и последующая деятельность. Первые два этапа относятся к планированию производства, а вторые два относятся к управлению производством.

Четыре этапа производственного планирования и контроля

- Маршрутизация — Первым этапом планирования производства является определение пути производства от сырья до готовой продукции. Здесь вы определите оборудование, ресурсы, материалы и последовательность использования.

- Планирование — Второй этап производственного планирования заключается в определении времени планирования операций. Здесь целями могут быть увеличение пропускной способности, сокращение времени выполнения заказа или увеличение прибыли. Для создания наиболее эффективного расписания можно использовать множество стратегий.

- Диспетчеризация — Третий этап производственного контроля начинается с начала производства.

То есть, когда план-график реализован, материалы и заказы на работу выпускаются, и работа течет по производственной линии.

То есть, когда план-график реализован, материалы и заказы на работу выпускаются, и работа течет по производственной линии. - Последующие действия — Четвертый этап производственного контроля заключается в определении наличия узких мест или неэффективности процесса. Здесь вы можете сравнить прогнозируемые часы работы и количества с фактическими значениями, чтобы определить, можно ли улучшить процессы.

Управление временем и мощностью является решающим фактором для повышения эффективности цеха и бизнеса. Эти факторы напрямую связаны со вторым этапом производственного планирования и контроля: составлением расписания.

Зная это, давайте сосредоточимся конкретно на этапе планирования и различных методах, используемых для его достижения:

- Основное производственное планирование (MPS)

- Планирование производства и эксплуатации

Типы планирования в планировании и управлении производством

1) Основное производственное планирование

Основное производственное планирование (MPS) — это стратегия планирования, которая определяет, когда и сколько каждого продукта будет производиться на основе таких критериев, как спрос , емкость и доступность запасов.

Этот тип планирования фокусируется на горизонте планирования, который разделен на равные периоды времени (так называемые «временные сегменты»). Он включает в себя план производства определенных продуктов и определяет ресурсы, персонал, инвентарь и т. д., необходимые на отведенный период времени.

MPS помогает в принятии решений, генерируя набор выходных данных на основе входных данных, таких как:

- Прогнозируемый спрос

- Затраты на производство

- Стоимость запасов

- Потребности клиентов

- Время производственного цикла

- Емкость

Результирующая выходная информация включает:

- Объем производства

- Требования к персоналу

- Количество продуктов, доступных для обещания

- Прогнозируемые свободные средства для производства

Он также устанавливает ожидаемый доход, который может принести бизнес. Затем эти выходные данные можно использовать для создания графика планирования потребности в материалах (MRP).

2) Планирование производства и эксплуатации

Планирование производства (также называемое «детальным планированием» или «планированием производства») ориентировано на более короткий горизонт, чем MPS.

Этот тип планирования фиксирует время и дату для каждой операции в непрерывной временной шкале, а не в периодах времени. Затем каждый процесс может быть визуализирован с точки зрения времени его начала и времени завершения. От этой временной шкалы зависят последующие этапы производственного планирования и контроля.

Планирование направлено на оптимизацию использования времени на каждом этапе производственного процесса, от сырья или промежуточных материалов до доставки готовой продукции покупателю.

Цель состоит в том, чтобы максимизировать пропускную способность (производительность) и своевременную доставку в рамках ограничений оборудования, рабочей силы, складских и складских мощностей. Обычно это включает максимальное использование критических узких мест путем:

- минимизации переналадок

- Минимизация интервалов очистки

- Предотвращение материального голодания

Для более эффективного планирования существует множество методологий и инструментов, которые могут применять планировщики.

Выводы

Сводное планирование и планирование производства работают совместно, чтобы создать планы мощностей и запасов, которые максимизируют ресурсы бизнеса для эффективного обслуживания своих клиентов.

Надлежащее использование методов планирования дает огромные преимущества производственному бизнесу. Эффективное планирование и четкое выполнение графика в цеху могут повлиять на производительность и своевременную доставку на 25 % и выше.

Неспособность систематизировать этот процесс может привести к потере клиентов из-за несвоевременной доставки и чрезмерных сроков выполнения заказа. Кроме того, проблемы с денежными потоками могут возникнуть из-за задержки поставок, а стрессовая операционная среда создается из-за хаотичного и реактивного управления ресурсами и заказами.

Программное обеспечение для расширенного планирования и составления графиков (APS)

Программное обеспечение для расширенного планирования и составления графиков стало обязательным для современных производственных операций, поскольку потребительский спрос на увеличение ассортимента продукции, быструю доставку и снижение цен становится преобладающим. Эти системы помогают планировщикам экономить время, обеспечивая большую гибкость при обновлении постоянно меняющихся приоритетов, производственных графиков и планов запасов. Системы APS можно быстро интегрировать с программным обеспечением ERP/MRP, чтобы заполнить пробелы, где этим системам не хватает гибкости, точности и эффективности планирования и планирования.

Эти системы помогают планировщикам экономить время, обеспечивая большую гибкость при обновлении постоянно меняющихся приоритетов, производственных графиков и планов запасов. Системы APS можно быстро интегрировать с программным обеспечением ERP/MRP, чтобы заполнить пробелы, где этим системам не хватает гибкости, точности и эффективности планирования и планирования.

С PlanetTogether APS вы можете:

- Создавать оптимизированные графики, которые уравновешивают эффективность производства и производительность доставки

- Максимально увеличить пропускную способность узких мест ресурсов для увеличения дохода

- Синхронизация предложения со спросом для сокращения запасов

- Обеспечьте доступность ресурсов в масштабах всей компании

- Включить принятие решений на основе данных сценария

Внедрение программного обеспечения Advanced Planning and Scheduling (APS) выведет ваши производственные операции на новый уровень эффективности производства за счет использования оперативных данных, которые уже имеются в вашей ERP-системе. APS — это шаг в правильном направлении повышения эффективности и бережливого производства. Попробуйте бесплатную пробную или демо-версию!

APS — это шаг в правильном направлении повышения эффективности и бережливого производства. Попробуйте бесплатную пробную или демо-версию!

Связанное видео PlanetTogether

Ресурсы APS

Инфографика

Практические примеры

Белые книги

Темы:

планирование производства,

дизайн управления,

планирование,

MPS

Управление производством – определение, важность и программные решения

Содержание

Производство может быть сложным предприятием независимо от размера компании. Управление производственным процессом включает в себя учет многих переменных, таких как рабочая сила, оборудование, сырье, рабочий процесс и многое другое. Управление производством направлено на оптимизацию производства и нахождение точки баланса между качеством и мощностью выпускаемой продукции, а также временем и ресурсами, затрачиваемыми на ее производство.

Управление производственным процессом включает в себя учет многих переменных, таких как рабочая сила, оборудование, сырье, рабочий процесс и многое другое. Управление производством направлено на оптимизацию производства и нахождение точки баланса между качеством и мощностью выпускаемой продукции, а также временем и ресурсами, затрачиваемыми на ее производство.

Что такое управление производством?

Управление производством – это процесс управления преобразованием производственных ресурсов (сырья, человеческих ресурсов и капитала) в результаты производства (товары, которые производит компания). Это неотъемлемая часть общего управления бизнесом и включает в себя надзор как за планированием, так и за выполнением производственного процесса. Таким образом, управление производством включает в себя управление физическими материалами и запасами, а также соблюдение проектных спецификаций, использование оборудования, производительность и труд для реализации производственной стратегии компании.

Роль управления производством заключается в согласовании всех ключевых аспектов, связанных с производством. Иногда также называемые 5 Ms производства, они включают: 1) людей (рабочая сила и рабочая сила), 2) машины (оборудование), 3) методы (производственные процессы, рабочие станции и маршруты), 4) материалы (сырье, компоненты). и/или сборочные единицы) и 5) деньги (финансирование и использование активов). Эффективное и непрерывное управление производством является ключом к повышению эффективности и поддержанию производственного процесса в актуальном состоянии. Хорошо спроектированная и выполненная производственная операция напрямую приводит к увеличению прибыли, контролируемым затратам и улучшению итоговой прибыли.

Поскольку управление производством требует координации и надзора за людьми, материалами и оборудованием, менеджеры должны постоянно принимать решения в четырех ключевых областях:

Планирование производства

Планирование производства — это этап, на котором составляется основной график. Он требует, чтобы менеджеры решили, где начнется производство. Например, какие машины или какой объект.

Он требует, чтобы менеджеры решили, где начнется производство. Например, какие машины или какой объект.

Также необходимо решить, когда начнется производство. Различные продукты работают с разной скоростью и требуют множества входных данных для завершения, поэтому решение о том, когда это произойдет, основано на общем наборе продуктов.

Управление производством

Управление производством — это применение проектных спецификаций на уровне пола. Здесь, подобно инспектору дорожного движения на оживленном перекрестке, менеджеры руководят персоналом и оборудованием, выполняя шаги по завершению своей части готовой продукции. Это также включает в себя активное управление в соответствии со стандартами качества, а также тщательный контроль скорости производства в сравнении с установленным измеренным временем выполнения.

Улучшение процессов

Все руководители производства несут ответственность за мониторинг и постоянное совершенствование. Многие компании могут использовать такие методологии, как Бережливое производство или Шесть сигм, для формализации усилий, но даже без таких методологий ни один процесс не является статичным, а управление производством требует оттачивания и утверждения действий оборудования и рабочей силы на уровне производственного процесса.

Техническое обслуживание оборудования

Точно так же, как менеджеры по производству должны контролировать и обучать персонал выполнять задачи с использованием эффективных шагов, так же необходимо управлять оборудованием, чтобы поддерживать его в оптимальном рабочем состоянии. Затраты на техническое обслуживание обычно включаются в стоимость готовой продукции с полной стоимостью, особенно для производителей, использующих систему «затраты плюс» для определения затрат и установления цен. По этой причине общая эффективность оборудования (OEE) имеет жизненно важное значение.

Почему важно управление производством?

Без эффективного управления производственными процессами на уровне цеха ошибки и неэффективность были бы более распространены на фабрике. Существуют и другие причины, по которым управление производством важно для бизнес-операций:

- Снижение производственных затрат — Максимизируя выпуск продукции при минимизации затрат, управление производством снижает затраты, необходимые для производства готовой продукции.

Это может быть использовано для увеличения прибыли или может быть передано клиенту для обеспечения конкурентного преимущества.

Это может быть использовано для увеличения прибыли или может быть передано клиенту для обеспечения конкурентного преимущества. - Повышает конкурентоспособность – Знание того, что нужные продукты доступны вовремя и будут доставлены в соответствии с графиком, означает, что компания всегда находится в игре на любом рынке.

- Достижение бизнес-целей – Управление производством помогает компаниям эффективно производить готовую продукцию. Поскольку эти готовые продукты всегда производятся с высоким качеством и доставляются по мере необходимости, предприятия могут использовать эти вещи для развития бизнеса, обеспечения капитала для улучшения и повышения удовлетворенности клиентов.

- Улучшает имидж торговой марки – Сегодня многие производственные компании частично или полностью осуществляют свою продукцию на основе прямой продажи потребителю (D2C). В результате брендинг и имидж бренда стали важными.

Надежное управление производством означает, что клиенты полагаются на продукты и могут быть уверены в их качестве и доступности, что улучшает имидж бренда. В целом, хороший имидж бренда важен, независимо от того, производятся ли ваши продукты на заказ (ETO), изготавливаются на заказ (MTO) или изготавливаются на складе (MTS).

Надежное управление производством означает, что клиенты полагаются на продукты и могут быть уверены в их качестве и доступности, что улучшает имидж бренда. В целом, хороший имидж бренда важен, независимо от того, производятся ли ваши продукты на заказ (ETO), изготавливаются на заказ (MTO) или изготавливаются на складе (MTS). - Оптимизация использования ресурсов – Управление производством означает оптимизацию труда, оборудования и ресурсов в процессе производства. Это может снизить уровень отходов и создать позитивную и хорошо сбалансированную среду для сотрудников. С акцентом на сегодняшний баланс между работой и личной жизнью и экологическими инициативами по сокращению углеродного следа эффективное управление производством, оптимизирующее использование ресурсов, может помочь реализовать обе эти тенденции.

Управление производством и операциями

Несмотря на то, что они неразрывно связаны между собой, существует разница между управлением производством и операциями. На любом заводе руководитель производства применяет принципы управления конкретно к производственному процессу. С другой стороны, роль управления операциями шире, поскольку она связана с бизнес-деятельностью за пределами производства.

На любом заводе руководитель производства применяет принципы управления конкретно к производственному процессу. С другой стороны, роль управления операциями шире, поскольку она связана с бизнес-деятельностью за пределами производства.

Руководители операций применяют принципы управления бизнесом для обеспечения бесперебойной и эффективной работы всей организации, а не только производства . Это не только предполагает непосредственное участие в производственном процессе. Он также включает ответственность за услуги, которые могут сопровождать производство, такие как обслуживание клиентов или выездное обслуживание.

Управление операциями также охватывает инвентаризацию, складирование и цепочку поставок. Это может включать системы закупок и доставки. Они также могут управлять отделами качества и инициативами в области качества. Другие функции, связанные с управлением операциями, включают:

- Стратегические планы — Операционное управление занимается обеспечением разработки эффективных стратегий для максимального использования всех ресурсов компании в тандеме.

- Финансы – Оперативное управление часто участвует в составлении бюджета и планировании капитальных и оперативных расходов.

- Дизайн продукта – Менеджеры по производству несут ответственность за обеспечение того, чтобы разработанные продукты могли производиться на заводе эффективно и с оптимальными затратами.

- Прогнозирование . Управление операциями является мостом между продажами и производством, и ему может быть поручено прогнозирование, чтобы предсказать, какие продукты и услуги потребуются в будущем.

Хотя различие может быть несколько размытым в малом и среднем бизнесе (SMB), где менеджеры носят много шляп, управление операциями и управление производством различаются по смыслу, масштабу, направленности и организационной структуре.

Преимущества управления производством в производстве

Эффективное управление производством имеет решающее значение в современном

производственные среды. Без него операции

Без него операции

не может выполнить обязательства или цели по прибыли.

Но при грамотном управлении производством компании могут реализовать несколько

выгоды независимо от их размера. Эти

Преимущества включают в себя:

- Лучшее качество – Продукты, изготовленные на хорошо обслуживаемом оборудовании с обученным и взвешенным трудом, приведут к более высокому качеству готовой продукции. Это требует баланса между всеми этими переменными и другими, чтобы помочь менеджерам, супервайзерам, техническим специалистам и операторам обнаруживать дефекты до их возникновения. Систематизированная программа создаст для этого стандартные операционные процедуры (СОП), стандартную рабочую документацию и встроенные аудиторские процедуры.

- Нижний уровень отходов – Отходы представляют опасность при любой операции. Но эффективное управление производством позволяет разрабатывать и внедрять процедуры, снижающие количество отходов до минимально возможного уровня.

Без него качественный брак, брак и чрезмерная переработка увеличат производственные затраты и снизят рентабельность. Но отходы — это не только физические отходы. Отходы также могут включать избыточное или ненужное перемещение операторами и повторяющуюся транспортировку незавершенного производства. Управление производством основано на принципах, которые также сокращают эти виды отходов.

Без него качественный брак, брак и чрезмерная переработка увеличат производственные затраты и снизят рентабельность. Но отходы — это не только физические отходы. Отходы также могут включать избыточное или ненужное перемещение операторами и повторяющуюся транспортировку незавершенного производства. Управление производством основано на принципах, которые также сокращают эти виды отходов. - Низкие эксплуатационные расходы – Некоторые фабрики, производящие отдельные товары, производят на заказ (MTO), собирают на заказ (ATO) и производят на заказ (ETO) системы с нерыночными затратами из-за настраиваемости их продукта и факт, что они могут назначить высокую цену. В других, таких как производство товаров на склад (MTS), таких как расходные материалы или коммодифицированные товары, используется метод расчета себестоимости, при котором каждый фактор производства (материалы, труд, прямой труд, косвенный труд, накладные расходы, складирование и доставка) учитывается.

свернуты в стоимость «до копейки», а затем наценены для достижения целей по прибыли. Но независимо от метода калькуляции, менеджеры всегда думают о снижении себестоимости. Эффективные методы и системы управления производством снижают эти затраты, предоставляя механизмы и методологии для выявления, анализа и изменения процессов, чтобы обеспечить наиболее рентабельный метод производства. Применяя эти методы ко всем переменным, затраты кумулятивно снижаются по всем направлениям.

свернуты в стоимость «до копейки», а затем наценены для достижения целей по прибыли. Но независимо от метода калькуляции, менеджеры всегда думают о снижении себестоимости. Эффективные методы и системы управления производством снижают эти затраты, предоставляя механизмы и методологии для выявления, анализа и изменения процессов, чтобы обеспечить наиболее рентабельный метод производства. Применяя эти методы ко всем переменным, затраты кумулятивно снижаются по всем направлениям. - Лучшее принятие решений – Надежная система управления производством включает использование данных, чтобы помочь менеджерам оценить прогресс завода. Это включает в себя такие вещи, как выходные данные оператора, производительность и эффективность оборудования, методы контроля качества и другие. С помощью этих инструментов менеджеры могут выявлять отклонения, которые могут повлиять на качество, время производства и дефекты, и устранять их заблаговременно.

Программные решения для управления производством

Хотя концепция систематизированного управления производством не нова, с наступлением эпохи цифровых технологий компании получили доступ к инструментам, недоступным ранее. Программное обеспечение для управления производством может поднять описанную выше систему на новый уровень, продолжая улучшать все области за счет выявления более глубоких уровней данных, которые можно превратить в улучшения. Он также автоматизирует многие функции, сокращая как время, так и человеческий фактор.

Программное обеспечение для управления производством может поднять описанную выше систему на новый уровень, продолжая улучшать все области за счет выявления более глубоких уровней данных, которые можно превратить в улучшения. Он также автоматизирует многие функции, сокращая как время, так и человеческий фактор.

Вот некоторые преимущества управления производством.

программное обеспечение может доставить:

- Облако — Большинство доступных сегодня программных решений основаны на облаке. Это означает, что производителям, использующим эти платформы, не нужно иметь сложную инфраструктуру или присутствие ИТ-специалистов для развертывания. Это особенно важно для малых и средних предприятий (SMB), у которых может не быть собственных навыков работы с ИТ и которые не могут позволить себе традиционную систему корпоративного уровня. Это также означает, что компании всегда имеют доступ к самой последней версии программного обеспечения, что устраняет необходимость в дорогостоящих и трудоемких периодических обновлениях.

- Интуитивно понятный и удобный для пользователя . Программное обеспечение также более удобно для пользователя благодаря интуитивно понятным информационным панелям, раскрывающимся спискам и функциям перетаскивания для упрощения задач. Это может быть в форме планирования перетаскивания или, возможно, в автоматизации процесса покупки. В подобных случаях логика на основе правил может автоматизировать эти и другие задачи, чтобы исключить необходимость ручного мониторинга. А поскольку анализируемые данные поступают в режиме реального времени, это означает, что эти функциональные области оптимизированы. Наконец, интуитивно понятные и удобные платформы сокращают время обучения и затраты, связанные с крутыми кривыми обучения.

- Аналитика . Современное программное обеспечение для управления производством использует глубокую аналитику для автоматизации и получения более точных представлений о рабочем процессе и всей производственной операции.

Это включает в себя отчеты по цеху, рабочую силу и использование рабочей силы, загрузку оборудования и многое другое. Он согласовывает спецификации материалов (BOM) с производственным маршрутом и использует данные о производительности производства в режиме реального времени, чтобы поддерживать соблюдение стандартов и позволять менеджерам принимать решения в режиме реального времени с точными данными.

Это включает в себя отчеты по цеху, рабочую силу и использование рабочей силы, загрузку оборудования и многое другое. Он согласовывает спецификации материалов (BOM) с производственным маршрутом и использует данные о производительности производства в режиме реального времени, чтобы поддерживать соблюдение стандартов и позволять менеджерам принимать решения в режиме реального времени с точными данными. - Совместимость – Одним из традиционных препятствий на пути к лучшему управлению производством было наличие разрозненных данных. Поскольку каждый соответствующий отдел и служба поддержки имеют свою собственную систему и программное обеспечение для управления данными, информация не передавалась в реальном времени и должна была согласовываться, прежде чем с ней можно было действовать на более высоких уровнях. Сегодня программное обеспечение для управления производством может интегрироваться через API с другими сторонними приложениями. Это позволяет ему стать частью комплексной экосистемы для управления бизнес-практиками.

Его поток в режиме реального времени и интеграция данных с производства могут быть привязаны к финансовым системам, системам выставления счетов, системам управления качеством и другим, чтобы обеспечить бесшовную интеграцию и более целостную визуализацию производства и его общего влияния на бизнес.

Его поток в режиме реального времени и интеграция данных с производства могут быть привязаны к финансовым системам, системам выставления счетов, системам управления качеством и другим, чтобы обеспечить бесшовную интеграцию и более целостную визуализацию производства и его общего влияния на бизнес. - Настраиваемый номер . Быстрота и гибкость важны на современных гиперконкурентных рынках. А программное обеспечение для управления производством настраивается, что позволяет компаниям использовать гибкость, чтобы использовать только те функции, которые им нужны. Это позволяет производителям использовать только необходимые функции, уменьшая беспорядок в пользовательском интерфейсе и повышая эффективность. Его можно использовать специально для производства, но он является гибким и гибким для включения модулей для CRM, управления запасами, управления цепочками поставок и закупок. Это очень ценно для малого и среднего бизнеса, сотрудники которого часто выполняют задачи и обязанности в нескольких отделах или функциональных областях и которым нужна комплексная система управления производством, привязанная к более широкому набору функций.

Для производства управление производством представляет собой систематизированное применение методов и методов, которые позволяют менеджерам контролировать производство и поставлять готовую продукцию самого высокого качества с наименьшими затратами для достижения бизнес-целей. Его можно внедрить на заводе любого размера и улучшить за счет использования программного обеспечения для управления производством.

Интегрированное производственное программное обеспечение для развития бизнеса

Планирование производства

Точное автоматическое планирование и реалистичный график производства. Динамически меняйте расписание, просто перетаскивая производственные заказы и операции в календаре или на диаграмме Ганта.

Запас

Управление запасами, движение запасов, отслеживание партий и серийных номеров. Установите и оптимизируйте уровни запасов и избегайте их дефицита. Имейте четкую историю ваших операций со складом.

CRM (Управление продажами)

Всего несколько кликов, чтобы рассчитать стоимость товара и оптимальное время доставки.

Отправляйте предложения и счета, подготавливайте отгрузки. Отправить подтвержденный заказ клиента в производство. Отслеживайте процесс продаж на всем пути от предложения до доставки, используя простое представление воронки продаж.

Отправляйте предложения и счета, подготавливайте отгрузки. Отправить подтвержденный заказ клиента в производство. Отслеживайте процесс продаж на всем пути от предложения до доставки, используя простое представление воронки продаж.Team

Простая среда для линейных работников, позволяющая выполнять задачи на настольных или мобильных устройствах. Отчетность цеха в режиме реального времени. Обзор потребности и наличия человеческих ресурсов в режиме реального времени.

Закупки

Управляйте покупками и оформляйте предварительно заполненные заказы одним щелчком мыши. Продавцы, цены, сроки, все есть. Управляйте своей цепочкой поставок с помощью точной статистики. Прогнозируйте свои потребности в закупках.

Бухгалтерский учет

Наслаждайтесь четкой информацией об эффективности вашего бизнеса. Следите за своим денежным потоком, балансом и прибылью/убытком в режиме реального времени. Понимание рентабельности бизнеса и многое другое.

См. список характеристик

Более 1000 производителей и дистрибьюторов доверяют MRPeasy

Отзывы

Брэндон Эймс

Генеральный директор Anicell Biotech

MRPeasy дает нам возможность отслеживать все затраты на производственные партии вплоть до индивидуального серийного номера нашей продукции. MRPeasy предоставляет программное обеспечение в качестве удаленной услуги и всегда было доступно для нас, за исключением очень редких периодов обслуживания.

Тим Грант

Генеральный директор Business Solution Providers, Inc.

«Опережая свое время» Простота использования и простота понимания. Это одно из лучших программ для этой отрасли. Мы устанавливаем, обучаем и внедряем производственное программное обеспечение для нескольких компаний, и клиенты находят его простым в понимании и использовании.

Бенджамин Раффиани

Генеральный директор Sox Trot LLC

Лучшая цена в небольшом производственном помещении. Благодаря MRPeasy наши возможности удвоились. Это настолько упростило наше производство и закупки, что теперь я могу уделять гораздо больше времени развитию и продажам. Чрезвычайно всеобъемлющий и без проблем работает с Xero и Shopify.

Благодаря MRPeasy наши возможности удвоились. Это настолько упростило наше производство и закупки, что теперь я могу уделять гораздо больше времени развитию и продажам. Чрезвычайно всеобъемлющий и без проблем работает с Xero и Shopify.

Некоторые из наших клиентов

Начать бесплатную пробную версию

Просто запустите бесплатную пробную версию для тестирования MRPeasy — 15+15 дней бесплатно

MRPeasy — это простая, но мощная производственная ERP-система, которая помогает небольшим производителям организовать производство. Просто зарегистрируйтесь, чтобы протестировать MRPeasy, выберите план функций, соответствующий вашим требованиям, и получите доступ к дополнительным функциям по мере развития вашего бизнеса.

Управление запасами 101 – Основной производственный график (MPS) Объяснение

Основной производственный график – это процесс, помогающий производителям планировать, какие продукты и соответствующие количества производить в определенные периоды. Он активен, управляя производственным процессом, определяя, что должно быть произведено и какие материалы должны быть закуплены.

Он активен, управляя производственным процессом, определяя, что должно быть произведено и какие материалы должны быть закуплены.

В предыдущих статьях мы представили спецификации (BOM) и планирование потребности в материалах (MRP), две опоры штатива для планирования запасов. В-третьих, это основной график производства (MPS).

Что такое основной график производства?

Как следует из названия, основной график производства определяет, какие продукты производятся, когда они производятся и в каких количествах. Требуемое сырье определяется спецификацией готовой продукции, данные из которой интегрируются с текущими данными запасов для создания MRP для закупки сырья. Основной производственный график формирует основу связи между продажами и производством. MPS становится контрактом между продажами и производством, позволяя продавцам давать обещания, которые производство может выполнить. Основной производственный график — это динамический план, который можно корректировать при изменении спроса или производительности.

Итак, когда следует создавать основной производственный график? Обычно это делается где-то от трех месяцев до двух лет. Для каждого продукта учитываются следующие факторы:

- Что такое начальный запас или запас на складе?

- Сколько заказов ожидается на период времени, исходя из прогноза продаж?

- Сколько заказов уже запланировано?

- Сколько нужно произвести, чтобы сбалансировать спрос и предложение?

- Сколько вы хотите оставить для страхового запаса, чтобы гарантировать, что у вас не закончатся запасы?

Основное производственное планирование включено в современное программное обеспечение Advanced Planning and Scheduling (APS), которое является частью производственной ERP-системы. APS использует основной график производства, чтобы помочь оценить наилучшие варианты производства с учетом имеющихся запасов и мощностей. Это значительно экономит время, сокращая время, необходимое для управления производственным процессом.

Почему основное производственное планирование является важной функцией планирования?

Являясь частью полностью интегрированной системы ERP, сводное планирование производства является важной функцией планирования, которая использует текущие данные о спросе и предложении, а также прогнозы для составления точных и своевременных производственных планов, которые помогают производителям достигать своих производственных целей и минимизировать затраты на закупки. .

Основной график производства также включает в свои расчеты производственные мощности. После того, как производственные заказы проанализированы и утверждены, инициируется процесс ППМ и генерируются заказы на поставку. Основной производственный график также учитывает дефицит, неожиданные ошибки основного планирования и другие непредвиденные проблемы.

Каковы функции основного программного обеспечения для планирования производства?

Сводный производственный график помогает составить подробный план, отвечающий следующим целям:

- Обеспечивает бесперебойную работу производства

- Сокращает время подготовки продукции

- Улучшает коммуникацию внутри вашей организации

- Помогает установить приоритеты и придерживаться их

- Помогает составить рациональный план производства уровни обслуживания клиентов

- Обеспечивает наиболее эффективное использование ресурсов

- Поддерживает эффективный уровень запасов

MPS в управлении операциями должен уравновешивать спрос, определяемый продажами и маркетингом, с наличием ресурсов.

Каковы части основного графика производства?

Перед составлением сводного графика производства необходимо создать план спроса. При этом используются исторические данные о продажах для прогнозирования заказов клиентов на ближайшие месяцы или годы. План спроса также должен включать установленное количество страхового запаса — на случай неожиданно большого заказа — для защиты от нехватки запасов.

Список продуктов — Список продуктов состоит из всех типов продуктов, которые вы производите. Товары, которые чаще всего заказывают, должны быть вверху.

Подсписки продуктов — Включите поле для каждого варианта продукта или SKU. Например, если вы производите стулья, вы можете разделить их по цвету пятен, типу ножек, ткани и т. д.

Временные рамки — Разбейте свой график на месяцы и недели. Вы должны запланировать по крайней мере несколько месяцев и проверять, не нужны ли какие-либо изменения время от времени. Если спрос изменится заранее, вы можете скорректировать его по мере необходимости.

Если спрос изменится заранее, вы можете скорректировать его по мере необходимости.

Объем производства — Вам необходимо определить потребление сырья на основе количества каждого типа продукта, включая варианты или SKU.

Что помогает определить главный производственный график?

Основной график выпуска продукции улучшает операции, помогая определить следующее:

- Количество каждого продукта для производства

- Производственный персонал, необходимый для соблюдения графика

- Сколько каждого продукта может быть обещано клиентам

- Планируемый остаток продукции после выполнения заказа

- Как лучше контролировать производственные операции

- Как лучше связать бизнес-планирование с производственными операциями

- Как повысить эффективность производства и свести к минимуму ошибки

Каковы различные основные методы планирования производства?

Основной график производства должен быть подробным, но в то же время сфокусированным. Если план недостаточно детализирован, пострадает производство. С другой стороны, если ОББ охватывает слишком много пунктов, эффективно реализовать план будет сложно. Как правило, основное производственное планирование лучше всего работает с наименьшим количеством возможных альтернатив продукта.

Если план недостаточно детализирован, пострадает производство. С другой стороны, если ОББ охватывает слишком много пунктов, эффективно реализовать план будет сложно. Как правило, основное производственное планирование лучше всего работает с наименьшим количеством возможных альтернатив продукта.

- В средах производства на склад ограниченное количество предметов собирается из большего количества компонентов, например, видеомагнитофоны или компьютеры. В этом случае MPS должен представлять собой перечень единиц готовой продукции.

- В среде изготовления на заказ множество различных готовых изделий может быть произведено из относительно небольшого количества сырья. Прекрасным примером этого процесса может быть то, как производятся автомобили. Подузлы для многих автомобилей будут одинаковыми, но разные модели выпускаемых автомобилей отличаются конкретными опциями, такими как цвет, стереосистема, люк на крыше и электрические стеклоподъемники.

MPS в среде производства на заказ представляет собой график фактических заказов клиентов.

MPS в среде производства на заказ представляет собой график фактических заказов клиентов. - Сборка на заказ В средах используется сырье для формирования основных компонентов и полных узлов. Эти компоненты и узлы составляют множество готовых изделий. Таким образом, график основного производства должен выполняться на уровне узла сборки.

Главный производственный график требует особого внимания к каждому из этих вариантов. В каждом случае расписание будет основываться на наименьшем количестве вариантов продукта, как показано ниже:

Какая связь между MPS и MRP?

Главный производственный график является основной движущей силой плана потребности в материалах. Наряду со спецификацией MPS может определить, какие компоненты необходимы для производства и какие компоненты необходимо приобрести. MPS является приоритетным планом для производства.

Несмотря на то, что MPS и MRP имеют некоторые сходства, в том числе возможность составления списка запланированных изделий и создания заказов на покупку и перемещение, есть несколько характеристик, которые отличают их друг от друга. Например, в отличие от MRP, MPS имеет тенденцию сосредотачивать свои возможности планирования на производстве готовых товаров, компонентов или деталей, которые приносят наибольшую прибыль производителю и, следовательно, могут составлять львиную долю ресурсов, необходимых для производства.

Например, в отличие от MRP, MPS имеет тенденцию сосредотачивать свои возможности планирования на производстве готовых товаров, компонентов или деталей, которые приносят наибольшую прибыль производителю и, следовательно, могут составлять львиную долю ресурсов, необходимых для производства.

Другое отличие состоит в том, что MPS работает только в пределах одного уровня спецификации товара, в то время как MRP может использоваться на каждом уровне. MRP больше фокусирует свои возможности планирования на удовлетворении спроса на составные части или узлы, в то время как MPS больше фокусируется на составлении производственных планов для удовлетворения фактического спроса на готовую продукцию, а также для соблюдения запланированных сроков поставки клиентам.

Планы MPS обычно основаны на входных данных, таких как фактические заказы на продажу, заказы на обслуживание, доступные ресурсы, уровни запасов и ограничения мощности или прогнозы. Эти прогнозы дают производителям возможность прогнозировать спрос на продукцию и гибко корректировать производственные планы в зависимости от сезона, рекламных акций и колебания спроса на определенные товары и/или готовую продукцию. Выходные данные MPS включают количество изделия, которое необходимо произвести, сроки выполнения и количество, доступное для обещания.

Выходные данные MPS включают количество изделия, которое необходимо произвести, сроки выполнения и количество, доступное для обещания.

Какое отношение планирование мощностей чернового варианта к MPS?

Предварительное планирование производственных мощностей (RCCP) — это инструмент долгосрочного планирования, который позволяет сравнить требуемые производственные мощности с имеющимися. Если для запланированного производства не хватает мощностей, их необходимо либо увеличить, либо скорректировать основной производственный график. Предварительное планирование мощностей и основной производственный график работают вместе, и если в одном из них есть какие-либо изменения, другой также необходимо скорректировать.

Каковы преимущества сводного графика производства?

- Способность приспосабливаться к колебаниям спроса при минимизации отходов

- Предотвращает дефицит и сбои в планировании

- Повышает эффективность размещения производственных ресурсов

- Обеспечивает более эффективный контроль затрат и более точную оценку потребностей в материалах и сроков поставки

- Сокращает время выполнения заказа в течение года

- Обеспечивает эффективный канал связи с отделом продаж для целей планирования

- Помогает отделу кадров лучше планировать найм на основе прогнозируемой потребности в рабочей силе.

мощности и ресурсы, необходимые для выполнения производственных планов. MPS лежит в основе производственной ERP-системы и подключается к нескольким модулям, включая бухгалтерский учет, управление взаимоотношениями с клиентами (CRM), инвентаризацию, закупки и другие.

мощности и ресурсы, необходимые для выполнения производственных планов. MPS лежит в основе производственной ERP-системы и подключается к нескольким модулям, включая бухгалтерский учет, управление взаимоотношениями с клиентами (CRM), инвентаризацию, закупки и другие.Если вы используете Excel для управления производством, очень сложно обновлять расписание, поскольку оно не является динамическим. Он не может подключаться к другим частям организации, чтобы легко получить прогноз продаж или доступность сырья. Он также не представляет данные таким образом, чтобы их было легко визуализировать. Программное обеспечение для планирования основного производства создает график, которому легко следовать.

Что такое общие выходные отчеты MPS?

Некоторые стандартные отчеты, созданные MPS, включают:

- Доступно для обещания – представляет количество, доступное для обещания, для каждой позиции MPS. Отчет разбит по времени, как правило, на еженедельные или ежемесячные «сегменты».

- Отчет об отслеживании спроса — предоставляет исторические данные о фактических отгрузках и заказах по сравнению с прогнозами руководства.

- Отчет о прогнозных данных – Сводная информация о спросе за прошлые периоды, в которой указана погрешность между прогнозируемым и фактическим и предоставляется статистическая сводка.

- Сводный прогноз за период – Прогноз по отдельным позициям в группе продуктов на каждый период в течение будущих 12 периодов со сводками по периодам для группы и по годам для отдельных позиций.

- Спрос на товар и прогноз — представляет исторические данные за указанный пользователем промежуток времени вместе с прогнозируемым спросом на следующие 12 месяцев для каждого товара. Типичные элементы данных могут включать в себя итоги с начала года, а также общий годовой спрос и квартальные итоги с процентным сравнением элементов и их общего количества по группе продуктов.

- Доступно для обещания – представляет количество, доступное для обещания, для каждой позиции MPS. Отчет разбит по времени, как правило, на еженедельные или ежемесячные «сегменты».

02.10 №49;

02.10 №49; То есть, когда план-график реализован, материалы и заказы на работу выпускаются, и работа течет по производственной линии.

То есть, когда план-график реализован, материалы и заказы на работу выпускаются, и работа течет по производственной линии. Это может быть использовано для увеличения прибыли или может быть передано клиенту для обеспечения конкурентного преимущества.

Это может быть использовано для увеличения прибыли или может быть передано клиенту для обеспечения конкурентного преимущества. Надежное управление производством означает, что клиенты полагаются на продукты и могут быть уверены в их качестве и доступности, что улучшает имидж бренда. В целом, хороший имидж бренда важен, независимо от того, производятся ли ваши продукты на заказ (ETO), изготавливаются на заказ (MTO) или изготавливаются на складе (MTS).

Надежное управление производством означает, что клиенты полагаются на продукты и могут быть уверены в их качестве и доступности, что улучшает имидж бренда. В целом, хороший имидж бренда важен, независимо от того, производятся ли ваши продукты на заказ (ETO), изготавливаются на заказ (MTO) или изготавливаются на складе (MTS).

Без него качественный брак, брак и чрезмерная переработка увеличат производственные затраты и снизят рентабельность. Но отходы — это не только физические отходы. Отходы также могут включать избыточное или ненужное перемещение операторами и повторяющуюся транспортировку незавершенного производства. Управление производством основано на принципах, которые также сокращают эти виды отходов.

Без него качественный брак, брак и чрезмерная переработка увеличат производственные затраты и снизят рентабельность. Но отходы — это не только физические отходы. Отходы также могут включать избыточное или ненужное перемещение операторами и повторяющуюся транспортировку незавершенного производства. Управление производством основано на принципах, которые также сокращают эти виды отходов. свернуты в стоимость «до копейки», а затем наценены для достижения целей по прибыли. Но независимо от метода калькуляции, менеджеры всегда думают о снижении себестоимости. Эффективные методы и системы управления производством снижают эти затраты, предоставляя механизмы и методологии для выявления, анализа и изменения процессов, чтобы обеспечить наиболее рентабельный метод производства. Применяя эти методы ко всем переменным, затраты кумулятивно снижаются по всем направлениям.

свернуты в стоимость «до копейки», а затем наценены для достижения целей по прибыли. Но независимо от метода калькуляции, менеджеры всегда думают о снижении себестоимости. Эффективные методы и системы управления производством снижают эти затраты, предоставляя механизмы и методологии для выявления, анализа и изменения процессов, чтобы обеспечить наиболее рентабельный метод производства. Применяя эти методы ко всем переменным, затраты кумулятивно снижаются по всем направлениям.

Это включает в себя отчеты по цеху, рабочую силу и использование рабочей силы, загрузку оборудования и многое другое. Он согласовывает спецификации материалов (BOM) с производственным маршрутом и использует данные о производительности производства в режиме реального времени, чтобы поддерживать соблюдение стандартов и позволять менеджерам принимать решения в режиме реального времени с точными данными.

Это включает в себя отчеты по цеху, рабочую силу и использование рабочей силы, загрузку оборудования и многое другое. Он согласовывает спецификации материалов (BOM) с производственным маршрутом и использует данные о производительности производства в режиме реального времени, чтобы поддерживать соблюдение стандартов и позволять менеджерам принимать решения в режиме реального времени с точными данными. Его поток в режиме реального времени и интеграция данных с производства могут быть привязаны к финансовым системам, системам выставления счетов, системам управления качеством и другим, чтобы обеспечить бесшовную интеграцию и более целостную визуализацию производства и его общего влияния на бизнес.

Его поток в режиме реального времени и интеграция данных с производства могут быть привязаны к финансовым системам, системам выставления счетов, системам управления качеством и другим, чтобы обеспечить бесшовную интеграцию и более целостную визуализацию производства и его общего влияния на бизнес.

Отправляйте предложения и счета, подготавливайте отгрузки. Отправить подтвержденный заказ клиента в производство. Отслеживайте процесс продаж на всем пути от предложения до доставки, используя простое представление воронки продаж.

Отправляйте предложения и счета, подготавливайте отгрузки. Отправить подтвержденный заказ клиента в производство. Отслеживайте процесс продаж на всем пути от предложения до доставки, используя простое представление воронки продаж.

MPS в среде производства на заказ представляет собой график фактических заказов клиентов.

MPS в среде производства на заказ представляет собой график фактических заказов клиентов. мощности и ресурсы, необходимые для выполнения производственных планов. MPS лежит в основе производственной ERP-системы и подключается к нескольким модулям, включая бухгалтерский учет, управление взаимоотношениями с клиентами (CRM), инвентаризацию, закупки и другие.