Содержание

Производственный контроль: структура, функции | Архитектурно-строительное отделение

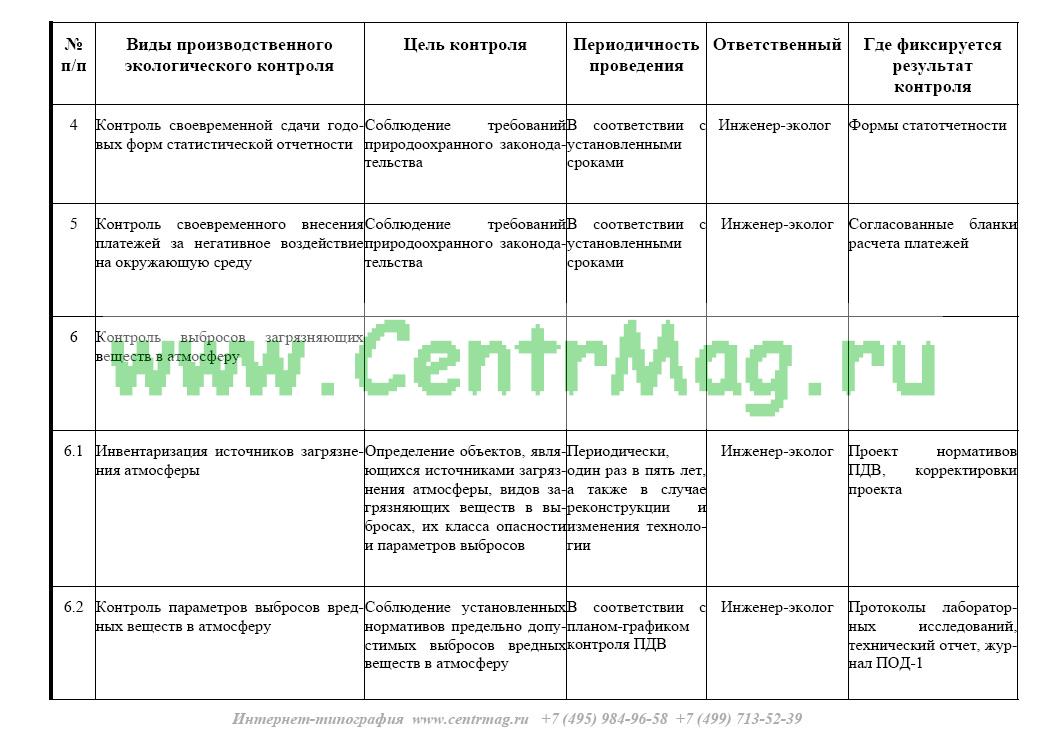

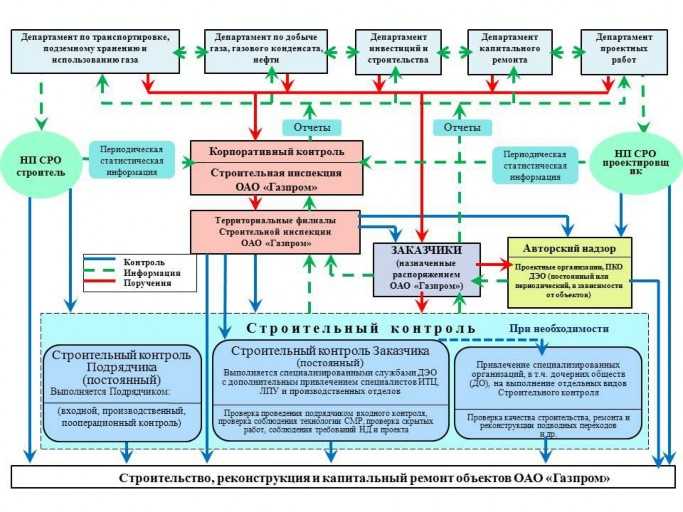

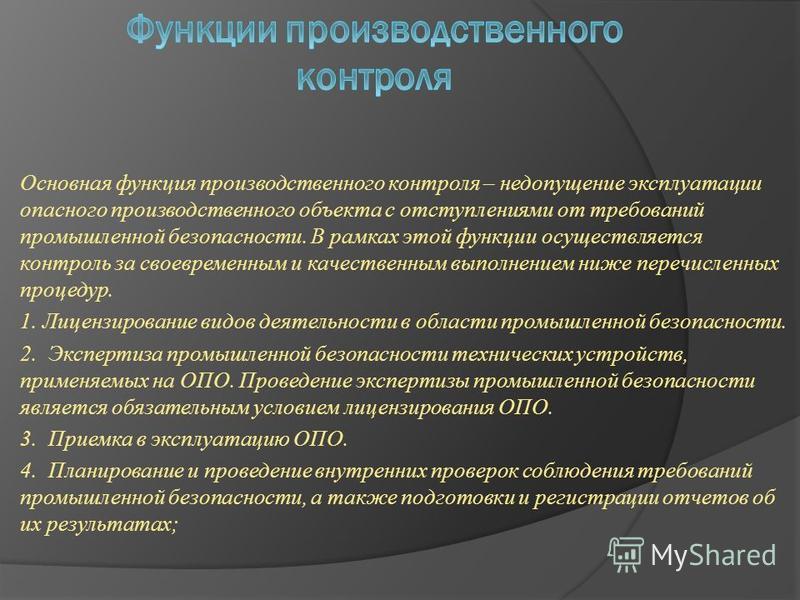

Производственный контроль выполняется непосредственно строительной организацией.

В связи с этим, организации, осуществляемые деятельность в области строительства, должны иметь систему производственного контроля, прошедшую процедуру ее оценки, и тем самым подтверждающие свою способность проводить контроль качества и гарантировать безопасность продукции в строительстве в соответствии с ТНПА.

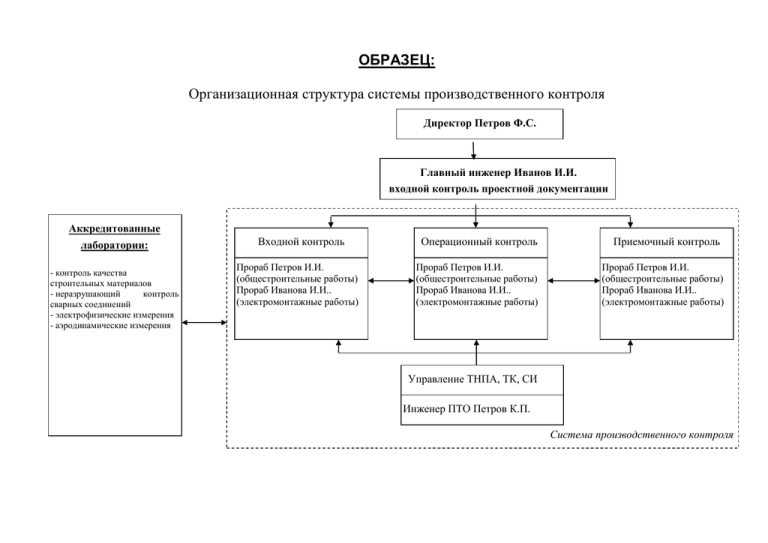

Система производственного контроля включает:

- персонал, проводящий контроль качества продукции

- необходимые средства контроля

- производственные условия(помещения транспорт, связь)

- Тнпа на методы контроля качества продукции и требования к продукции

- документы системы управления качеством.

Система производственного контроля должна осуществляться в соответствии с ТКП 45-1.01-221-2010 (02250) на всех стадиях строительства проведением входного, операционного и приемочного контролей.

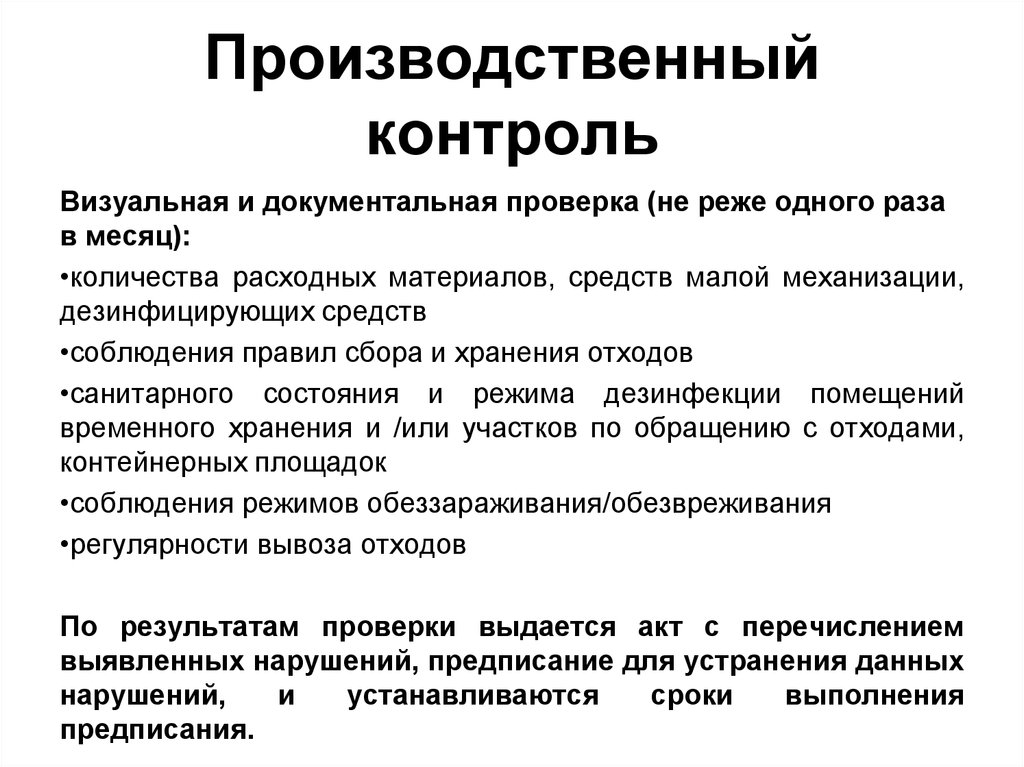

При входном контроле надлежит проверять соответствие поступающих на стройку материалов и изделий сертификатам, техническим условиям, паспортам и другим документам, подтверждающим качество, и требованиям рабочих чертежей. Входной контроль должен возлагаться на службу производственно-технологической комплектации предприятия-изготовителя, инженерно-технический персонал стройки и строительные лаборатории. Результаты входного контроля фиксируются в журнале входного контроля.

Операционный контроль должен осуществляться при выполнении производственных операций или строительных процессов и обеспечивать своевременное выявление дефектов и причин их возникновения, а также своевременное принятие мер по их устранению и предупреждению.

При операционном контроле должны проверяться: соблюдение заданной в проектах производства работ технологии выполнения строительных процессов; соответствие выполняемых работ рабочим чертежам, строительным нормам и правилам производства работ.

Основные рабочие документы при операционном контроле качества — схемы операционного контроля, разрабатываемые в составе проектов производства работ.

Результаты фиксируются в журнале производства работ (ТКП 45-1.03-161-2009 прил.Б).

При приемочном контроле необходимо осуществить проверку качества выполненных СМР и ответственных конструкций на следующих этапах:

- приемка скрытых работ

- приемка ответственных конструкций

- приемка работ за текущий отчетный период

- приемка объекта в эксплуатацию.

Все скрытые работы подлежат приемке с составлением актов их освидетельствования, которые должны составляться на завершенные процессы, выполненные самостоятельными подразделениями исполнителей.

Отдельные ответственные конструкции по мере их готовности подлежат приемке в процессе строительства с составлением актов в соответствии с ТКП 45-1.03-161-2009 прил.М. В обязательном порядке производится, в частности, приемка фундаментов под обо¬рудование.

На всех стадиях строительства с целью проверки эффективности ранее выполненного производственного контроля должен выборочно осуществляться инспекционный контроль. Его осуществляет организация по оценке системы производственного контроля в соответствии с ТКП 45-1.01-221-2010 (п9). Проводят его в форме плановых и внеплановых проверок.

Его осуществляет организация по оценке системы производственного контроля в соответствии с ТКП 45-1.01-221-2010 (п9). Проводят его в форме плановых и внеплановых проверок.

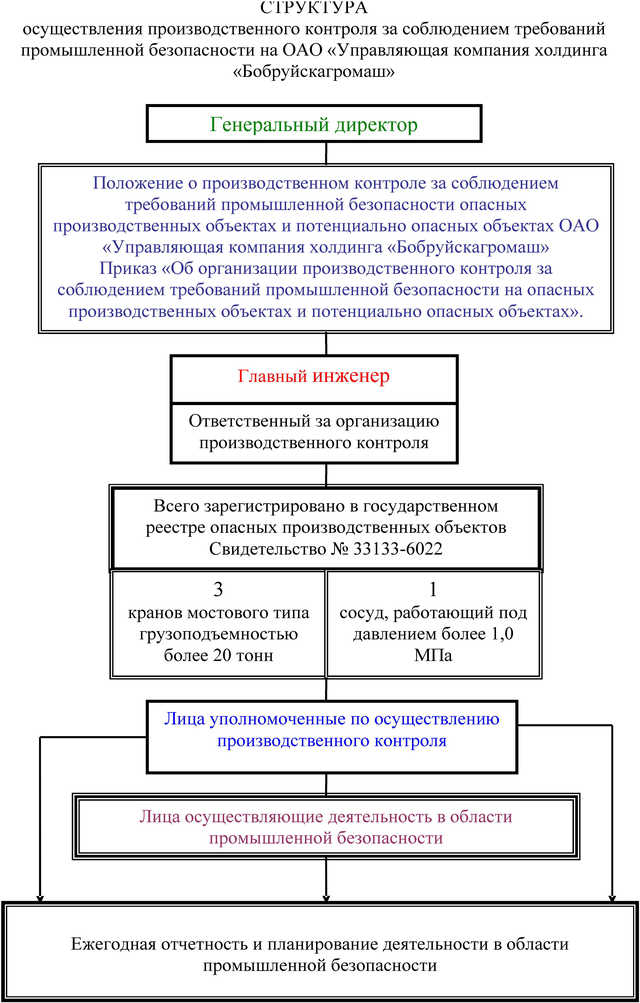

Система производственного контроля

ЧТО НЕОБХОДИМО ДЛЯ ПОЛУЧЕНИЯ СВИДЕТЕЛЬСТВА О ТЕХНИЧЕСКОЙ КОМПЕТЕНТНОСТИ

Согласно ТР 2009/013/BY организации (в том числе иностранные) и ИП, планирующие выполнять на территории Республики Беларусь строительно-монтажные работы или выпускать строительную продукцию обязаны пройти оценку системы производственного контроля и, как результат, получить свидетельство о технической компетентности.

Не требуется наличие свидетельства при производстве работ на объектах, отнесенных к 5 классу сложности, а также когда строительные работы выполняются в рамках текущего ремонта.

Требования о наличии свидетельства о технической компетентности в строительстве также определена Правилами заключения договоров строительного подряда (утв. Постановлением Совмина Республики Беларусь от 15.09.1998 N 1450), в соответствии с которыми договор подряда может быть заключен при соответствии подрядчика следующим условиям:

Постановлением Совмина Республики Беларусь от 15.09.1998 N 1450), в соответствии с которыми договор подряда может быть заключен при соответствии подрядчика следующим условиям:

- наличие у него разрешений на право осуществления строительной деятельности в Беларуси;

- наличие штатных специалистов, прошедших в установленном порядке аттестацию (подробнее здесь).

При этом следует учитывать, что свидетельство о технической компетентности РБ может являться не единственным необходимым разрешением. В зависимости от перечня выполняемых строительных работ вам может потребоваться дополнительно пройти сертификацию соответствия строительных работ (подробнее здесь) и аттестацию в строительстве (подробнее здесь).

С перечнем разрешений, необходимых для выполнения того или иного вида строительно-монтажных работ, вы можете ознакомиться на нашем сайте (подробнее здесь).

Требования, предъявляемые к заявителю на получение свидетельства, а также порядок его получения определены в ТКП 45-1. 01-221-2010 (02250) «Строительство. Оценка системы производственного контроля. Основные положения и порядок проведения».

01-221-2010 (02250) «Строительство. Оценка системы производственного контроля. Основные положения и порядок проведения».

Так, для получения свидетельства о тех. компетентности в строительстве заявитель должен подтвердить наличие:

- СРЕДСТВ ИЗМЕРЕНИЯ ДЛЯ КОНТРОЛЯ КАЧЕСТВА РАБОТ

Перечень средств измерения зависит от выбранных видов работ и определяется в ТНПА на методы контроля. Измерительные приборы должны находиться в собственности и иметь актуальную поверку (калибровку). Кроме того, организация (ИП), претендующая на получение свидетельства о тех. компетентности должна иметь разработанную процедуру метрологического контроля, график поверки (калибровки) инструментов на текущий год и договор с аккредитованной лабораторией. - ТНПА И ТЕХНОЛОГИЧЕСКОЙ ДОКУМЕНТАЦИИ

Технические нормативные правовые акты (ТНПА) и технологические карты приобретаются в специализированных организациях.Самостоятельное тиражирование запрещено. Фонд ТНПА допускается формировать как на бумажном носителе, Так и путем приобретения доступа к соответствующей базе в электронном виде. Заявителем должна быть разработана процедура актуализации документов. Количество и состав ТНПА и технологической документации определяется исходя их видов строительных работ, составляющих область технической компетентности.

Фонд ТНПА допускается формировать как на бумажном носителе, Так и путем приобретения доступа к соответствующей базе в электронном виде. Заявителем должна быть разработана процедура актуализации документов. Количество и состав ТНПА и технологической документации определяется исходя их видов строительных работ, составляющих область технической компетентности. - КАДРОВ

Организация-заявитель (ИП) должна подтвердить наличие структурного подразделения, осуществляющего контроль качества выполняемых работ (выпускаемой продукции). Такое подразделение формируется из инжерено-технических работников (главный инженер, прорабы (мастера) и т.д.), при общем количестве не менее 2х человек, имеющих образование и опыт в области строительства, а также прошедших аттестацию. Квалификация и количество ИТР напрямую зависит от выбранных строительных работ. Специалисты, входящие в систему производственного контроля, должны преимущественно состоять в штате организации. - ПРОИЗВОДСТВЕННЫХ ПОМЕЩЕНИЙ

Служба, осуществляющая производственный контроль должна быть обеспечена производственными помещениями, необходимыми для хранения технологической и иной документации, измерительного оборудования, журналов контроля. Помещение может находиться у заявителя на праве собственности или быть передано по договору аренды.

Помещение может находиться у заявителя на праве собственности или быть передано по договору аренды. - ДОКУМЕНТОВ СИСТЕМЫ ПРОИЗВОДСТВЕННОГО КОНТРОЛЯ

Комплект документов включает положение и паспорт системы производственного контроля, приказы, протоколы внутренней аттестации, технические требования на выполняемые виды работ и иные документы.

Обратите внимание! Установленные для получения свидетельства о технической компетентности требования одинаковы для юридических лиц и индивидуальных предпринимателей (в том числе касательно количества специалистов). Единственным отличием является количество работ, составляющих область технической компетентности. Так, организации, при наличии необходимых специалистов, оборудования и ТНПА, могут претендовать на получение свидетельства на все виды строительных работ. В отличие от них, индивидуальным предпринимателям, в соответствии со сложившейся практикой, допускается включать в область технической компетентности 1-2 смежных вида работ. Данное ограничение обусловлено законодательно установленным лимитом количества сотрудников для ИП.

Данное ограничение обусловлено законодательно установленным лимитом количества сотрудников для ИП.

Свидетельство о тех. компетентности выдается сроком на 5 лет. При необходимости, область технической компетентности может быть изменена путем дополнения или исключения отдельных работ (видов продукции).

Не допускается получение двух и более свидетельств, равно как и прохождение процедуры оценки системы производственного контроля в нескольких уполномоченных организациях.

Не реже 1 раза за срок действия свидетельства, а также при его продлении или дополнении выдавшая его организация инициирует проведение инспекционного контроля. В ходе периодической оценки организация (ИП) должна подтвердить наличие необходимых инструментов, ТНПА, ИТРов и актуализированных системных документов.

В случае отказа получателя свидетельства о тех. компетентности от прохождения инспекционного контроля, а также несоответствия действие свидетельства прекращается.

Мы оказываем помощь в разработке и внедрении системы производственного контроля, а также сопровождаем при прохождении проверки «под ключ».

В рамках договора на получение свидетельства о технической компетентности РБ мы выполняем следующие работы:

- собираем счета на закупку необходимого оборудования и документации по оптимальным ценам;

- оказываем помощь в подборе и оформлении специалистов необходимой квалификации;

- разрабатываем полный комплект документов системы производственного контроля;

- представляем интересы заказчика при проведении выездной проверки;

- самостоятельно взаимодействуем с органом, выполняющим работы по оценке.

Наши преимущества:

- МИНИМАЛЬНЫЕ СРОКИ

Возможность подготовки документов и получения свидетельства о технической компетентности в минимально необходимые сроки без увеличения стоимости услуг и госпошлины.

- ЭКОНОМИЯ НА ДОП. РАСХОДАХ

Поможем сэкономить до 45% стоимости дополнительных расходов за счет правильного подбора перечня выполняемых работ, закупки только самых необходимых измерительных приборов и технологической документации. - КОМФОРТНЫЕ УСЛОВИЯ ДЛЯ ЗАКАЗЧИКА

Имеем опыт взаимодействия со всеми организациями, уполномоченными на проведение оценки системы производственного контроля. Обеспечиваем заказчику комфортные условия не только при получении свидетельства о технической компетентности, но и при дальнейшем его подтверждении в рамках инспекционного контроля. - ПОЛНЫЙ КОМПЛЕКТ ДОКУМЕНТОВ В СОБСТВЕННОСТЬ

После получения свидетельства о технической компетентности передаем заказчику полный комплект документов системы производственного контроля, благодаря чему вы сможете самостоятельно пройти инспекционный контроль, дополнить или продлить срок действия свидетельства в будущем.

Системы строительства, эффективности и производства

Мы много говорим здесь о том, что строительство является неэффективной отраслью. В то время как в других отраслях производительность с течением времени росла, в строительстве она не изменилась или даже снизилась. Нет недостатка в удручающих графиках, показывающих это:

В то время как в других отраслях производительность с течением времени росла, в строительстве она не изменилась или даже снизилась. Нет недостатка в удручающих графиках, показывающих это:

Но эти показатели производительности довольно абстрактны и высокоуровневы. Они определяют проблему, но не дают много подсказок относительно возможного решения. Так что стоит углубиться в механизмы, лежащие в основе производственного процесса, и точно понять, что пошло не так в неэффективном.

В великой традиции Адама Смита рассмотрим простую фабрику по производству булавок. На нашем заводе катушки проволоки поступают с одного конца, обрабатываются на нескольких рабочих станциях и выходят с другой стороны в виде готовых булавок. В этой упрощенной модели производственный процесс состоит из 4 дискретных этапов:

Резка — от катушки отрезается кусок проволоки.

Выпрямление — выпрямляется кусок проволоки.

Прикрепляющая головка — головка штифта крепится к корпусу.

Заточка — конец штифта заточен.

Для простоты предположим, что каждый шаг процесса занимает ровно одну секунду. Таким образом, мы можем рассчитать несколько различных показателей производственного процесса:

Производительность фабрики или пропускная способность составляет один штифт в секунду.

Незавершенное производство фабрики , количество частично выполненных работ в настоящее время в системе, всегда 4 вывода (по одному на каждую станцию).

Время цикла фабрики , время, за которое булавка проходит через фабрику, составляет 4 секунды (по одной секунде для каждой из 4 станций).

Коэффициент использования оборудования составляет все 100% — каждая станция используется постоянно.

Длина очереди на каждой станции равна нулю — выводы не тратят время на ожидание доступности оборудования.

Эти показатели говорят нам, насколько эффективен наш производственный процесс. Более эффективные фабрики будут производить больше (более высокая производительность), производить быстрее (меньшее время цикла) и иметь как можно меньше запасов (меньший объем незавершенного производства).

Наша примерная фабрика по производству булавок на самом деле представляет собой совершенно эффективный производственный процесс — при условии, что время и организация процесса фиксированы, производительность максимально высока, а время цикла и количество незавершенного производства сведены к минимуму. Причина, по которой это так эффективно, заключается в том, что в этой системе нигде нет ожидания — как только вывод завершен на одном этапе процесса, он может немедленно перейти к следующему шагу.

Но в реальных производственных процессах почти никогда не происходит такой идеальной синхронизации. В частности, они часто имеют значительное количество вариация в них. Это может быть что угодно: от естественного изменения процесса (выполнение задачи может занять от 10 до 15 минут) до случайных поломок оборудования и случайных производственных ошибок, которые необходимо исправить.

Это может быть что угодно: от естественного изменения процесса (выполнение задачи может занять от 10 до 15 минут) до случайных поломок оборудования и случайных производственных ошибок, которые необходимо исправить.

Итак, давайте взглянем на слегка модифицированную версию нашей фабрики булавок, добавив в нее немного дисперсии. Вместо того, чтобы каждый шаг занимал ровно 1 секунду, каждый шаг теперь занимает в среднем одну секунду, но распределяется нормально со стандартным отклонением 0,5 секунды.

Мы могли бы подумать, что этот процесс даст тот же результат, что и первый процесс — в конце концов, среднее время процесса точно такое же, а разница относительно мала. Но на самом деле происходит то, что добавление вариативности снижает производительность.

Моделирование вышеуказанной фабрики в течение 500 секунд дает следующие результаты:

Наша производительность немного снизилась — она составляет 92% от теоретического максимума (все еще довольно хорошо!) Но WIP и время цикла намного хуже — вместо 4 контакта в системе, у нас почти 40, а вместо 4-х секундного времени цикла у нас более 20. Что происходит?

Что происходит?

Виновником является изменение. При последовательном выполнении работы иногда вышестоящий процесс будет быстрее нижестоящего — когда это происходит, образуются очереди. Но если нижестоящий процесс быстрее восходящего и очереди нет, эта дополнительная скорость тратится впустую — нижестоящий процесс должен сидеть и ждать, пока вышестоящий завершится. Объединение процессов в цепочку означает, что иногда ваши «хорошие» результаты будут отсеиваться, пока вы ждете чего-то более высокого по цепочке [0].

В результате материал накапливается в системе по мере формирования очередей. Чем длиннее очереди, тем больше времени требуется материалу для прохождения через систему. Если мы запустим моделирование дольше, то обнаружим, что производство фактически приближается к теоретически оптимальному уровню, но WIP и время цикла продолжают расти:

Что произойдет, если мы добавим в процесс еще больше дисперсии? Рассмотрим еще одну фабрику булавок — в ней каждый процесс занимает всего 0,4 секунды, но вероятность его остановки на 10 минут при каждом запуске составляет 0,1%.

При таком расположении каждый шаг по-прежнему имеет среднее время в 1 секунду. Но все наши производственные показатели полностью рушатся. Запуск в течение 5000 секунд дает следующее:

Наша производительность теперь составляет менее 40% от нашего «оптимального» значения, у нас есть тысячи булавок, привязанных к системе, и им требуется в 400 раз больше времени, чтобы пройти через нее. !

Вывод: чем больше вариаций и непредсказуемости в вашем производственном процессе, тем хуже он будет работать. Если вы не можете уменьшить изменчивость, единственным вариантом является буферизация против нее либо дополнительным материалом (как это произошло естественным образом в наших приведенных выше симуляциях), либо дополнительным временем, либо дополнительной емкостью.

В результате часто можно существенно улучшить производительность системы, просто уменьшив изменчивость. Даже производственные системы с длительными процессами и значительным ручным трудом можно существенно улучшить, если вы сможете контролировать и реструктурировать их таким образом, чтобы сделать их более предсказуемыми. Одним из основных преимуществ сборочной линии является превращение производства в серию четко определенных шагов, которые можно выполнить за предсказуемый промежуток времени. Вернемся снова к булавочной фабрике Адама Смита, просто переставив рабочих так, чтобы каждый выполнял всего один или два шага, что значительно увеличило производство.

Одним из основных преимуществ сборочной линии является превращение производства в серию четко определенных шагов, которые можно выполнить за предсказуемый промежуток времени. Вернемся снова к булавочной фабрике Адама Смита, просто переставив рабочих так, чтобы каждый выполнял всего один или два шага, что значительно увеличило производство.

Эту же модель организации очередей можно применить к любой производственной системе — к любой системе, в которой набор входных данных шаг за шагом преобразуется в набор выходных данных. Например, в разработке программного обеспечения такие вещи, как scrum, agile и devops, вытекают из этой базовой производственной структуры (в частности, методов бережливого производства и производственной системы Toyota).

В отношении строительства мы можем думать об этом так же: работа состоит из ряда процессов (проектирование, фундаменты, каркас, МЕР и т. д.), которые постепенно превращают сырье в готовое здание. Это сложнее, чем наша простая фабрика булавок, но можно применять те же правила.

Использование этой линзы делает очевидными недостатки в процессе строительства:

Пропускная способность крайне низкая — каждый день строится лишь небольшая часть здания. При строительстве на одну семью час труда производит всего 1,15 квадратных фута здания, что составляет примерно 0,07% дома площадью 1600 квадратных футов.

Время цикла невероятно велико — здания проходят месяцы или годы, чтобы пройти путь от первоначального процесса проектирования до завершения строительства.

Незавершенное производство огромно — пока здание находится в стадии строительства, материалы и рабочая сила на миллионы долларов связаны с частично завершенным зданием.

Приведенная выше модель предполагает, что изменчивость процесса может быть источником неэффективности в строительной отрасли.

Строительство изобилует вариативностью почти на каждом этапе процесса. На микроуровне рабочие совершают очень мало повторяющихся движений или делают одно и то же подолгу — они постоянно меняют задачи, перемещаются по строительной площадке, вынуждены искать инструмент или приобретать материал или ждут, пока что-то прибудет. . В отличие от фабрики (где работа может выполняться на определенной станции, а поставки могут быть тщательно организованы, чтобы предотвратить замедление работы), строители должны постоянно перемещать себя, свое оборудование и материалы по строительной площадке. Это не только увеличивает время, необходимое для выполнения задач, но и затрудняет прогнозирование того, сколько времени они займут.

. В отличие от фабрики (где работа может выполняться на определенной станции, а поставки могут быть тщательно организованы, чтобы предотвратить замедление работы), строители должны постоянно перемещать себя, свое оборудование и материалы по строительной площадке. Это не только увеличивает время, необходимое для выполнения задач, но и затрудняет прогнозирование того, сколько времени они займут.

На более высоком уровне отсутствие координации между субподрядчиками, проектировщиками и подрядчиками означает, что задачи часто переделываются или их объем увеличивается. Установщику изоляции, возможно, придется переделать большую часть изоляции после того, как электрик снял ее, чтобы проложить проводку, или сантехнику, возможно, придется просверлить балку из цельного дерева, которая не была показана на чертежах (которую затем должен будет сделать монтажник). идти ремонтировать). Любая данная задача имеет значительную вероятность того, что на ее выполнение удвоится или утроится прогнозируемое время.

Еще один уровень выше, у нас есть изменчивость в самой среде. Вместо контролируемой фабрики строительство происходит снаружи, на земле, под открытым небом. Дождь, ветер, холод, плохое состояние почвы и даже пробки могут привести к непредсказуемым задержкам проекта.

При уменьшении масштаба до 10 000 футов весь процесс строительства состоит не в выполнении четко определенного плана, а в постепенном определении того, что нужно построить. Архитекторы создают первоначальный набор чертежей, рассылают его инженерам, которые возвращаются с вопросами, комментариями и предложениями, и чертежи постепенно дорабатываются. Затем эти чертежи рассылаются субподрядчикам, которые повторяют процесс со своими вопросами, комментариями и предложениями. строительство. Это неизбежно влечет за собой новые вопросы, комментарии и предложения, процесс, который не останавливается до тех пор, пока не будет забит последний гвоздь, спустя месяцы или годы после начала процесса.

В более упорядоченном производственном процессе этап выяснения того, что нужно сделать, разумно отделить от фактического изготовления. Но в строительстве они тесно переплетены. Все это приводит к процессу, который чрезвычайно трудно предсказать с какой-либо точностью.

Но в строительстве они тесно переплетены. Все это приводит к процессу, который чрезвычайно трудно предсказать с какой-либо точностью.

Многие из самых медленных и самых изменчивых элементов процесса строительства попадают в категорию «время установки».

Наладки — это время, необходимое для наладки в начале производственного процесса. Всякий раз, когда работнику или элементу оборудования необходимо изменить то, что они делают, требуется настройка (традиционные фабрики часто стремятся производить большое количество идентичных предметов специально, чтобы избежать настройки).

Строительство имеет огромное количество настроек. Каждый раз, когда рабочий кладет молоток и берет в руки пилу, каждый раз, когда бригада перемещается в другую часть здания, происходит подстава. Каждый раз, когда суперинтенданту приходится просматривать набор планов, каждый раз, когда кран отцепляется от одной детали и цепляется за другую, происходит подстава. Месяцы, которые архитекторы и инженеры тратят на создание чертежей здания, — это одна длительная подготовка к фактическому процессу строительства.

Время настройки может значительно превышать фактическое время процесса. Гвоздь вылетает из гвоздезабивного пистолета за доли секунды, но на то, чтобы прибить материал, который нужно прибить, могут уйти минуты.

Если вы можете сократить время настройки, вы не только увеличите производительность и сократите запасы, но и сделаете свой производственный процесс более гибким, уменьшив затраты на изменение того, что вы делаете. Это одна из ключевых идей производственной системы Toyota, которая позволяет Toyota эффективно производить меньшее количество автомобилей с большим разнообразием продукции. Toyota настолько преуспела в сокращении времени настройки, что смогла сократить время смены определенного оборудования с 3 дней до менее чем 10 минут.

Что интересно в этой производственной модели, так это ее фрактальная природа. По мере детализации каждый отдельный шаг состоит из нескольких подэтапов, каждый со своим временем установки, вариацией, частотой отказов и т. д. на место, получение гвоздей, поиск молотка, размещение обшивки) с последующим процессом забивания гвоздей. Но по мере того, как вы углубляетесь, каждый компонент этого процесса представляет собой отдельный подпроцесс — у каждого забивания гвоздя есть время процесса (удар молотка) и время настройки (позиционирование молотка). Сетап тоже имеет свою структуру — позиционирование обшивки представляет собой последовательность его перемещения (процесса), просмотра того, куда он сдвинулся (настройка) и повторного перемещения.

Но по мере того, как вы углубляетесь, каждый компонент этого процесса представляет собой отдельный подпроцесс — у каждого забивания гвоздя есть время процесса (удар молотка) и время настройки (позиционирование молотка). Сетап тоже имеет свою структуру — позиционирование обшивки представляет собой последовательность его перемещения (процесса), просмотра того, куда он сдвинулся (настройка) и повторного перемещения.

Это означает, что часто можно создавать контролируемые микросреды, которые инкапсулируют определенную часть процесса и значительно улучшают его «производительность». Если вы заглянете внутрь пистолета для гвоздей, то увидите несколько связанных друг с другом процессов: спусковой крючок задействует клапан, который выпускает воздух, толкающий гвоздь вперед. Мы можем думать о пистолете для гвоздей как о микрофабрике, превращающей неподвижный гвоздь в гвоздь, движущийся вперед.

Несмотря на свою репутацию, в строительстве есть доля достижений и инноваций. Но в основном они происходят на этом более низком уровне, улучшая один маленький аспект процесса. Таким образом, производитель может выпустить продукт для наружной облицовки, который быстрее и проще в установке, или создать новый электроинструмент, который может быстрее устанавливать крепежные элементы, или новое программное обеспечение, упрощающее работу с PDF-файлами. Но они встроены в более крупный неизменный процесс и в конечном итоге имеют ограниченное влияние.

Таким образом, производитель может выпустить продукт для наружной облицовки, который быстрее и проще в установке, или создать новый электроинструмент, который может быстрее устанавливать крепежные элементы, или новое программное обеспечение, упрощающее работу с PDF-файлами. Но они встроены в более крупный неизменный процесс и в конечном итоге имеют ограниченное влияние.

Причина, по которой фабричное производство часто является синонимом эффективности, заключается в том, что фабрика является хорошей средой для решения всех этих проблем. Фабрика дает вам контроль над вашей средой, позволяя отсеивать множество потенциальных вариаций и контролировать структуру производства. И это позволяет вам инвестировать в различные улучшения, которые могут окупиться в течение длительного периода времени или амортизироваться в течение большого количества рабочих мест. Строительная площадка, которая находится в стихии, и где большая часть работы выполняется субподрядчиками, взаимодействующими друг с другом, по своей природе гораздо более изменчива.

Но, как мы уже видели, фабричное строительство приносит с собой свои проблемы. И данные свидетельствуют о том, что выгоды ограничены. Поэтому стоит подумать, можем ли мы получить преимущества (контролируемый процесс, снижение изменчивости) каким-либо другим способом.

[0] — один из способов увидеть это, предположим двухэтапный процесс, где каждый шаг имеет две скорости: быструю (1 секунду) и нормальную (2 секунды), которые распределяются случайным образом. Наивный расчет даст среднее время обработки 1,5 + 1,5 = 3 секунды. Но если мы перечислим возможные исходы, то появится другой ответ:

Время обработки будет увеличиваться до тех пор, пока очереди не станут достаточно длинными, чтобы обеспечить буфер от ожидания.

[1] — Это работает и в другом направлении — фабрику можно рассматривать как один шаг в производственном процессе фирмы. Фирмы также обычно стремятся минимизировать стоимость установки, ориентируясь на конкретные рынки и бизнес-модели. Целая фирма могла бы переоснастить, чтобы изменить то, что она производит, если бы это было необходимо, как Intel в 70-х годах или как временно делал каждый производитель во время Второй мировой войны.

Свяжитесь со мной!

электронная почта: [email protected]

LinkedIn: https://www.linkedin.com/in/brian-potter-6a082150/

Программное обеспечение для планирования строительства | On Center Software

Программное обеспечение премиум-класса для управления производством

Выигрыш в работе и планирование бюджета — это половина пути к успеху. Отслеживание вашей продуктивности на протяжении всей работы приведет вас к финишу. С цифровым управлением производством вы можете планировать свою команду и их рабочее время, а также отслеживать процент завершения работы. Зная процент завершения, вы сразу увидите, не превышаете ли вы бюджет, и сможете что-то с этим сделать. Кроме того, у вас есть фактически сэкономленные часы и расходы, которые можно использовать при следующей ставке.

ПРОДАЖА: 1-866-386-5177

КОНТАКТЫ

Поддержка: 1-866-689-5687

Отслеживайте свою производительность, чтобы защитить свою прибыль

Строительные проекты начинаются с лучших намерений, согласования спецификаций и объема работ, а также документального контроля заказов на изменение. Но к тому времени, когда вы будете готовы на 50 %, многочисленные заказы на изменение превратятся в массу дополнительной работы и переделок. Результатом является перерасход средств, а прибыль превращается в убытки. Цифровое управление производством (DPC) объединяет затраты и сроки, отображаемые на экране и быстрые ставки, в план для отслеживания производительности труда, часов и затрат. Цифровой контроль производства мгновенно сообщает о степени готовности, поэтому вы можете сразу же вносить коррективы.

Но к тому времени, когда вы будете готовы на 50 %, многочисленные заказы на изменение превратятся в массу дополнительной работы и переделок. Результатом является перерасход средств, а прибыль превращается в убытки. Цифровое управление производством (DPC) объединяет затраты и сроки, отображаемые на экране и быстрые ставки, в план для отслеживания производительности труда, часов и затрат. Цифровой контроль производства мгновенно сообщает о степени готовности, поэтому вы можете сразу же вносить коррективы.

Отслеживание строительства, которое может управлять и отслеживать данные в режиме реального времени

Сверхурочные часы и доработки могут быстро снизить вашу прибыль. Это приводит к задержкам проекта и подрывает доверие ваших клиентов. Цифровое управление производством предоставляет данные о ваших проектах в режиме реального времени, отслеживая выпуск продукции и изменения затрат. Этот процесс позволяет заранее планировать и распределять ресурсы, чтобы ваша команда работала по графику в соответствии с планами и графиками, созданными автоматически.

История повторяется

Но это не обязательно. Со временем, когда вы используете DPC, у вас будет исторический учет данных, который может помочь вам принимать более обоснованные решения о рабочих часах, необходимых для выполнения различных аспектов работы. Цифровое управление производством постоянно отслеживает, вычисляет и окрашивает ваши проекты в цвет и может поднимать флаги, если ваш проект приближается к красной полосе. Оставайтесь в зеленой зоне и сохраняйте свою зеленую с помощью этого трекера продуктивности и прибыли. Это мощная добавка к On-Screen Takeoff и Quick Bid. Это усовершенствованное решение для отслеживания строительства позволяет вам поддерживать систему сдержек и противовесов, которая была тщательно продумана, когда вы только начинали: Завершите свой проект надежно.

Основные характеристики

Точные архивы и отчетность

Отчеты по проекту отправляются и принимаются через Интернет и мобильные технологии и улучшают будущие заявки, отслеживая фактическое производство и затраты.

Расширенные инструменты аннотации и управление картами учета рабочего времени

Цифровое управление производством постоянно отслеживает, вычисляет и окрашивает ваши проекты в цвет и может поднимать флаги, если ваш проект приближается к красной полосе. Оставайтесь в зеленой зоне и сохраняйте свою зеленую с помощью этого трекера продуктивности и прибыли.

Отслеживание бюджета

Цветная обратная связь показывает, выполняется ли проект, закрывается или выходит за рамки бюджета. Сравнивает фактические трудозатраты на работе с бюджетом.

Управление без стресса

Цифровой контроль производства легко интегрируется с данными On-Screen Takeoff и Quick Bid. Он оптимизирует общение на местах, чтобы все были на одной волне.

Братья Хоппе и сыновья

Компания Hoppe Brothers & Sons, основанная в 1973 году, представляет собой семейную организацию из трех поколений, которая неустанно работала над тем, чтобы завоевать репутацию превосходного качества и внимания к деталям на протяжении десятилетий. Узнайте, как они используют On-Screen Takeoff®, чтобы обеспечить еще 40 с лишним лет успешной работы в сфере живописи высокого класса.

Узнайте, как они используют On-Screen Takeoff®, чтобы обеспечить еще 40 с лишним лет успешной работы в сфере живописи высокого класса.

Снимки экрана продукта

Предыдущий

Далее

Системные требования

Рекомендуемая операционная система

Windows® 10 Pro или Home

Поддерживаемая операционная система

Windows® 8.1 Pro Windows® 7 Pro 32-разрядная и 64-разрядная Процессор или выше

ЦП Рекомендуемые процессоры

Intel Core i5 или выше

Память и хранилище Требуется

2 ГБ ОЗУ

1 ГБ Место на жестком диске (плюс больше для планов, проектов)

Память и хранилище Рекомендуется

8 ГБ ОЗУ или более (и 64-разрядная операционная система)

Разрешение экрана

Мин. Дисплей 1200 x 1024

Интернет-соединение

Требуется

Установка

Должен быть установлен локальным администратором Windows (политика безопасности может ограничивать администраторов домена) net 3.

Фонд ТНПА допускается формировать как на бумажном носителе, Так и путем приобретения доступа к соответствующей базе в электронном виде. Заявителем должна быть разработана процедура актуализации документов. Количество и состав ТНПА и технологической документации определяется исходя их видов строительных работ, составляющих область технической компетентности.

Фонд ТНПА допускается формировать как на бумажном носителе, Так и путем приобретения доступа к соответствующей базе в электронном виде. Заявителем должна быть разработана процедура актуализации документов. Количество и состав ТНПА и технологической документации определяется исходя их видов строительных работ, составляющих область технической компетентности. Помещение может находиться у заявителя на праве собственности или быть передано по договору аренды.

Помещение может находиться у заявителя на праве собственности или быть передано по договору аренды.